Металлы условно делят на черные и цветные.

А) К черным относят железо и его сплавы (чугун, сталь).

Железо – один из наиболее распространенных в природе металлических элементов.

Технически чистое железо – серебристо –белый тугоплавкий пластичный металл с высокой прочностью и твердостью. Но из-за высокой стоимости очистки металла от примесей применение железа в производстве ТНП ограничено. Используют главным образом железоуглеродистые сплавы.

Чугун – сплав железа с углеродом (углерода от2,14% до6,7%)

Сталь – сплав железа с углеродом (углерода до 2,14%).

По химическому составу стали подразделяются на углеродистые легированные.

С увеличением содержания углерода в стали увеличивается ее твердость и хрупкость, следовательно, снижается надежность изделия. В легированные стали кроме железа и углерода входят добавки цветных металлов – хром, никель, молибден, ванадий, вольфрам и др.

Хром – увеличивает твердость и стойкость коррозии. Из такой сравнительно не дорогой нержавеющей стали изготавливают ножи и столовые приборы.

Никель – увеличивает прочность. При совместном введения большого количества хрома и никеля сталь приобретает жаропрочность и высокую стойкость к коррозии в жидкой среде. Поэтому хромоникелевые стали применяют для изготовления посуды, столовых приборов.

Молибден, ванадий, вольфрам – придают высокую твердость и красностойкость, т.е. способность сохранять твердость при нагревании докрасна.

Такие стали используют для изготовления изделия металлорежущих инструментов.

Б) К цветным металлам относятся: алюминий, медь, цинк, олово, никель, хром.

Для хозяйственных изделий применяют сплавы меди:

Мельхиор – сплав меди (80%) и никеля (20%)

Нейзильбер – сплав меди (65%), никеля (15%) и цинка (20%)

Латунь - сплав меди и цинка (до 50%)

Бронза – сплав меди и олова.

В производстве ТНП из цветных металлов наиболее часто используют алюминий.

Алюминий – это белый металл с высокой устойчивостью к коррозии, нетоксичный, пластичный, но нестоек в кислой и щелочной среде. Поэтому алюминиевая посуда непригодна для кипячения белья, хранения маринадов, солений, кисломолочных продуктов. Из алюминия изготавливают упаковочный материал (фольгу), электропровода, детали холодильников, посуду.

Сплав алюминия с медью (дюралюмин) по свойствам близок к стали, но имеет пониженную устойчивость к коррозии. Его применяют для изготовления металлических частей мебели и спортивного инвентаря.

Медь – красноватый металл, тяжелый, пластичный, с очень высокой тепло и электропроводимостью, устойчив к коррозии. Но во влажной среде быстро тускнеет, покрывается зеленым налетом. При это образуются очень токсичные соединения меди. Используются для производства электропроводов и в производстве сплавов.

Латунь – большое содержание цинка обеспечивает высокую прочность и пластичность. Используют для производства изделий сложной конфигурации – чайники, кофейники, самовары, гильзы охотничьи.

Мельхиор и нейзильбер – внешне напоминает серебро, используются для производства столовой посуды, декоративных и ювелирных изделий.

Бронзы – обладают хорошими литейными свойствами, поэтому используют для производства подсвечников, люстр, декоративных изделий (статуэтки, вазы).

Проволока представляет собой длинномерное изделие из металла, которое имеет форму нити или шнура. Она применяется для производства тросов, канатов, пружин, электродов и электропроводов. Обычно у проволоки круглое сечение, но встречается также сечение в виде квадрата, шестиугольника, трапеции и овала. Минимальная толщина проволоки может быть десятые долимиллиметра, а максимальная толщина - до нескольких сантиметров.

В производстве проволоки применяют самые разные металлы и сплавы. Также для производства проволоки можно использовать композиционные материалы. Композиционные материалы - это прочно соединенные два или более металла. Чаще всего проволоку делают из стали, чугуна, меди, титана, алюминия и цинка.

Купить проволоку можно в мотках или в бухтах.

Большой популярностью пользуется проволока ВР. Цифры от 1 до 5 обозначают класс ее прочности.

Стальная проволока для армирования

Этот вид проволоки используется для армирования ЖБК.

Из низкоуглеродистой стали делают проволоку ВР1 - это холоднотянутая проволока для армирования железобетонных конструкций, изготовленная по ГОСТу 6727-80. Для армирования предварительно напряженных ЖБКнужна проволока ВР 2, сделанная по ГОСТу 7348-81.

Проволока для армирования может иметь налет ржавчины, и даже риски и царапины, но их глубина не должна быть более половины диаметра проволоки.

Сварочная проволока

Проволока сварочная , ГОСТ 2246-70, применяется для разных видов сварки: автоматической, механизированной и ручной, а также для изготовления электродов и наплавочных работ.

Основные виды сварочной проволоки:

Высоколегированная

Легированная

Низкоуглеродистая

Проволока вязальная для арматуры

Вязальная проволока применяется, чтобы увязывать ограждения и для изготовления гвоздей. Вязальная проволока ВР бывает необработанной и термически обработанной, а также светлой и оцинкованной.

Проволока марочная

Марочную проволоку делают из конструкционной углеродистой стали. Ее делают согласно ГОСТу 17305-71.Из марочной проволоки изготавливают товары народного потребления, а также используют ее в приборостроении.

Проволока холодной высадки

Углеродистая проволока для холодной высадки изготавливается в соответствие с ГОСТ 5663-79. Ее используют на промышленных производствах для изготовления изделий методом холодной высадки.

Проволоку по ГОСТу 10702-78 используют в производстве крепежных изделий методом холодной высадки и выдавливания.

Проволока полиграфическая

Полиграфическую проволоку делают в соответствии с ГОСТ 7480-73. Это металлические нити, получаемые путем волочения прутков из металла через отверстия круглой формы. Ее используют для шитья брошюр и журналов.

Канатная проволока

Канатная проволока применяется при изготовлении канатов. Ее делают по ГОСТу 7372-79. По виду поверхности канатная проволока бывает оцинкованной и без покрытия. Оцинкованная проволока по плотности цинка подразделяется на 3 группы: С, Ж и ОЖ.

Контровая проволока

Проволока контровая - это низкоуглеродистая качественная проволока, которая производится по ГОСТу 792-67. Контровую проволоку применяют, чтобы стопорить крепежные детали. Она бывает без покрытия или оцинкованной.

Телеграфная проволока

Проволоку телеграфную делают по ГОСТу 1668-73 из стали Т марки. Это оцинкованная проволока, которая может иметь разный диаметр - от 1,5 до 4 мм.

В компании «Первая Строительная База» вы можете купить проволоку разного назначения.

Технологический процесс изготовления проволоки — это ряд последовательных операций (травление, термообработка, воло-чение и другие), при осуществлении которых происходит умень-шение сечения заготовки и достигаются необходимые свойства проволоки.

Качество изделия и экономические показатели производства проволоки зависят от технического уровня процесса. Важным усло-вием снижения трудовых затрат в производстве проволоки яв-ляется сокращение циклов. Это достигают путем волочения про-волоки с максимально возможными суммарными обжатиями (табл. 1).

Таблица 1

Допустимые суммарные обжатия

|

Сплав или металл |

Максимальное суммарное обжатие, % |

Сплав или металл |

Максимальное суммарное обжатие, % |

|

Константан |

|||

|

Монель-металл |

|||

|

Алюминий |

|||

|

Манганин |

Титан (ВТ1) |

Они зависят главным образом от пластичности металла и диа-метра обрабатываемой проволоки. Чем меньше диаметр, тем боль-ше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале про-цесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волоче-ние ведется с суммарным обжатием 75—85%.

Важным фактором, определяющим технологию производства проволоки, является заготовка и способ ее получения. От диа-метра заготовки, ее качества зависит трудоемкость производства и качество проволоки.

2. ЗАГОТОВКА ДЛЯ ПРОВОЛОКИ

Заготовку для изготовления проволоки получают следующими способами:

1. Прокаткой слитков на проволочно-прокатном стане до диа-метра 6,5—19 мм. Этот способ является наиболее производи-тельным и широко используется для получения заготовки из меди, медных сплавов, алюминия, никеля, никелевых и медно-никелевых сплавов, латуней (Л62, Л68, ЛА85-0,5), цинка, бронз (ОЦ4-3, КМЦ-3-1, ББ2), титана и титановых сплавов.

2. Горячим прессованием на гидравлических прессах. Этим способом можно получить заготовку диаметром 5,5—20 мм и вы-ше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значи-тельных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием по-лучают заготовку из сплавов, сортовая прокатка которых за-труднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством по-верхности и сложным профилем.

3. Разрезкой холоднокатаных дисков по спирали специаль-ными ножницами на прямоугольную заготовку (например, раз-мером 6x8 мм). Этот способ применяется для сплавов, не выдер-живающих горячей деформации. К таким сплавам относится фосфористая бронза.

4. Металлокерамическим способом — путем спекания порош-ков в длинные прямоугольные заготовки и последующей ковки их на ротационно-ковочных машинах. Этот способ применяется для тугоплавких металлов (молибден, вольфрам и др.).

3. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

Заготовкой для волочения медной проволоки служит катан-ка диаметром 7,2—19 мм или прямоугольного сечения. Для из-готовления проволоки сложного профиля применяется прессо-ванная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения при-меняется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость воло-чения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Проволоку диаметром 0,15—0,05 мм изготавливают без про-межуточного отжига. При необходимости проводится безокис-лительный отжиг, как правило, на готовых размерах в конвейер-ных электропечах с водяным затвором или в шахтных электро-печах без доступа воздуха.

На некоторых заводах кабельной промышленности эксплуа-тируются волочильные машины с совмещенным отжигом медной проволоки. Применение таких машин позволяет снизить трудо-емкость изготовления проволоки и повысить степень автомати-зации производства. В настоящее время работают над улучше-нием качества отжига проволоки на этих машинах.

4. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ АЛЮМИНИЯ

Алюминиевую проволоку изготавливают из катаной заго-товки диаметром 7—19 мм. При горячей прокатке алюминий по-крывается очень тонким слоем окислов, влияние которого на процесс волочения незначителен, поэтому горячекатаную заго-товку обычно не травят. Но при длительном хранении на метал-ле образуется слой окислов, который рекомендуется стравли-вать. В этом случае производят травление в водном растворе, со-держащем 8—12% H 2 SO 4 .

Изготовление алюминиевой проволоки средних и тонких раз-меров проводится по следующей схеме.

Волочение катанки диаметром 7,2 мм на 1,8 мм осущест-вляется на многократных машинах без скольжения типа ВМА-10/450. Далее волочение на размер 0,47—0,59 мм прово-дится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

На машинах без скольжения применяется густая смазка, на машинах со скольжением — мыльно-масляная эмульсия.

При многократном волочении алюминиевой проволоки в це-лях снижения обрывности принимают величину вытяжек на 5% ниже, чем для меди. Волоки применяются с углом рабочего кону-са, равным 24—26°.

5. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЦИНКА

Цинковая проволока изготавливается из цинка марок ЦО и Ц1. Заготовкой для волочения служит катанка диаметром 7,2 мм , ее протягива-ют на размер 3,7 мм на 6-кратной машине со скольжением типа 6/480. Смазкой служит мыльно-масляная эмульсия, приготов-ленная из пасты Ц4 с добавкой серного цвета. Далее волочение на машинах со скольжением типа 8/250, 10/250 с диа-метра 3,7 мм на готовые размеры 1,5—2 мм. Смазка та же, что и для предыдущего передела волочения. При волочении цинко-вой проволоки особое внимание должно уделяться подготовке смазки и волок. Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки уве-личивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Цинковую катанку обычно не подвергают травлению, так как тонкий слой окислов, покрывающий ее, не оказывает влия-ния на процесс волочения.

6. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ТИТАНА

Заготовкой для волочения проволоки из титана служит ка-танка диаметром 8 мм. Волочение ведут на однократных или многократных машинах без скольжения в твердосплавные металлокерамические волоки. Для смазки применяют сухой порошко-образный графит. Скорость волочения от 20 до 50 м/мин. Допу-стимые суммарные обжатия при волочении проволоки из титана марки ВТ1 — от 45 до 60%. После такой деформации проводится отжиг в электропечах при температуре 620—640°С, выдержка при данной температуре 20 мин.

Отожженные бухты проволоки погружают в соляноизвестковый раствор следующего состава: 100—150г/л гашеной извести (СаО) и 80—100 г/л поваренной соли (NaCl). Температура раствора 80—90 °С. После обработки в растворе бухты просуши-вают в токе теплого воздуха. Полученный на поверхности про-волоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Готовую проволоку травят для снятия альфированного слоя. После травления проволоку подвергают вакуумному отжигу для повышения пластичности и снижения содержания водорода. Температура отжига 750— 800 °С, время выдержки 4—6 ч, охлаждение в печи до 250 °С. В печи поддерживается вакуум от 13,3 до 6,65 мн/м 2 (от 1 · 10 -4 до 5 10 -5 мм рт. ст.).

По указанной технологии изготавливается проволока из ти-тана марки BT1 диаметром от 1,2 до 7 мм. Волочение ведут в твердосплавные металлокерамические волоки с углом рабочего конуса 8—10°.

Проволоку из титановых сплавов изготавливают по этой же технологии, но с большим количеством промежуточных отжигов, так как допустимое суммарное обжатие при обработке сплавов снижается до 30—40%.

7. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

Проволоку из никеля и его сплавов изготавливают из катаной заготовки. Поверхность катанки из никелевых сплавов и за-готовка после отжига имеют весьма плотную окисную пленку, препятствующую процессу волочения, поэтому в производстве проволоки особое внимание уделяется подготовке поверхности. С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие по-верхности заготовки.

Волочение проволоки из никелевых и медно-никелевых спла-вов, обладающих высокой твердостью и прочностью, связано с повышенным износом волок, поэтому в процессе производства этой проволоки вопросу стойкости волок также уделяется боль-шое внимание. С этой целью повышается качество подготовки поверхности металла, подготовки волок и смазки, внедряется волочение проволоки в условиях жидкостного трения. В настоя-щее время волочение проволоки из никеля, кремнистого никеля, никеля марганцовистого, константана, хромеля на многократ-ных машинах без скольжения ведется в так называемые сборные волоки, создающие условия жидкостного трения.

Проволоку из никеля и его сплавов отжигают в электропе-чах шахтного типа без доступа воздуха, а также в протяжных электропечах. Для получения светлой поверхности рекомендует-ся вести отжиг в среде генераторного газа, диссоциированного и неполностью сожженного аммиака, содержащего 5% водорода, или в чистом осушенном водороде. Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надеж-ной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

8. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ВОЛЬФРАМА

Заготовкой для вольфрамовой проволоки служат вольфрамо-вые штабики квадратного сечения 15X 15 мм, длиной около 0,5 м, полученные металлокерамическим способом.

Перед волочением штабики проковывают на ротационно-ковочных машинах на диаметр 2,5—3,0 мм. Кованую заготовку протягивают на диаметр 1 мм на цепных волочильных станах длиной до 30 м. Волочение горячее, для чего стан оборудован газовой печью. Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в короб-ку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно раство-ряет концы вольфрамовых прутков на длине 100—120 мм. Сле-дует избегать попадания азотнокислого калия или натрия в ка-нал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затя-гивают в волоку на длину до 200 мм. Затем конец прутка про-гревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Волочение ведется на скорости 0,1—0,15 м/сек. Волоки твер-досплавные с углом рабочего конуса 8—10 град. Перед волоче-нием волоку нагревают до температуры 500 °С, а проволоку до 1000—850 °С в зависимости от диаметра (с уменьшением диа-метра снижается температура).

Таким образом процесс повторяют 7—8 раз до диаметра 1 мм, после чего проволоку сворачивают в моток.

Далее волочение на размер 0,5—0,55 ведут на однократных волочильных машинах в 6 протяжек. С фигурки проволока про-ходит через смазочную коробку с коллоидно-графитовым пре-паратом марки В-1, разбавленным дистиллированной водой в со-отношении 1:1, попадает в газовую печь, где нагревается до температуры 800—750 °С, протягивается в победитовую волоку со скоростью 0,16—0,20 м/сек и принимается на барабан диа-метром 500 мм.

Волочение на более тонкие размеры проводится по этой же схеме с приемом проволоки на барабаны диаметром 200 мм или на катушки. Скорость волочения до 0,3—0,4 м/сек. Для смазки применяют препарат марки В-1, разбавленный дистиллирован-ной водой в соотношении 1: 2. Волочение проволоки диаметром 0,34—0,32 мм и ниже ведется в алмазные волоки типа Т, кото-рые нагревают перед волочением до 400 °С.

9. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ БЛАГОРОДНЫХ И РЕДКИХ МЕТАЛЛОВ

Для изготовления проволоки из серебра применяют катаную или прессованную заготовку диаметром 7—8 мм. Волочение за-готовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократ-ное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократ-ных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной ма-шине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камер-ной электропечи при температуре 250 °С, выдержка 30 мин.

Дальнейшее волочение на тончайшие размеры до 0,02 мм проводится на 18 волочильных машинах со скольжением без проме-жуточного отжига. На машинах со скольжением смазкой служит мыльная эмульсия. Волоки твердосплавные металлокерамические с углом рабочего конуса 16—18 град. Для тончайшего воло-чения применяют алмазные волоки типа М.

В процессе обработки серебряной проволоки заготовка и промежуточные размеры после отжига травлению не подверга-ются. Особое внимание уделяется чистоте рабочего места, каче-ству поверхности проволоки, подготовке производства с целью исключения обрывности и потерь металла.

Для получения проволоки тончайших диаметров (до 0,001 мм) из золота, платины и сплавов благородных металлов применяют волочение в медной рубашке, для чего пруток из благородных металлов или сплавов диаметром до 2 мм закладывают в.медную трубку диаметром 10 мм и с толщиной стенки 4 мм. Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Так, для получения платиновой проволоки диаметром 0,01 мм волочение биметаллической заготовки ведут до диаметра 0,05 мм, для получения диаметра 0,005 мм — волочение до 0,025 мм, для диаметра 0,004 мм — волочение до 0,02 мм и т. д. Перед приме-нением проволоки из благородных металлов с нее стравливают верхний слой металла (медную рубашку) раствором азотной кис-лоты в дистиллированной воде в соотношении 1:1.

Проволоку из бериллия и его сплавов диаметром от 1 до 0,12 мм производят волочением при температурах 420—450 °С. Обжатие за проход составляет 25%. В качестве смазки исполь-зуют коллоидный графит в масле, а также смесь графита с ди-сульфидом молибдена. После каждого третьего прохода прово-локу подвергают промежуточному отжигу при 800 °С в течение 6 ч 30 мин. Очистку поверхности проволоки производят ультра-звуковым методом, так как травление снижает ее механические свойства.

10. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЛАТУНЕЙ

Пластичность латуней ниже пластичности меди, поэтому в процессе обработки они быстрее нагартовываются и требуются промежуточные отжиги. По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% ме-ди. К ним можно отнести Л62, Л68; 3) латуни низкой пластично-сти. К ним относятся латуни марок ЛС59-1, ЛО60-1.

Изготовление проволоки толстых и средних размеров из латуней первой группы можно вести без промежуточного отжига; тонких размеров—с одним промежуточным отжигом и тончай-ших—с двумя отжигами.

Из латуней второй группы изготовление проволоки толстых размеров ведется без промежуточных отжигов; средних размеров— с одним и двумя промежуточными отжигами; тонких размеров — с тремя отжигами и тончайших — с четырьмя промежуточными отжигами.

Проволока из латуней третьей группы диаметром выше 5 мм производится из прессованной заготовки соответствующего диа-метра без промежуточных отжигов. Проволоку диаметром ниже 5 мм изготовляют с промежуточными отжигами через каждые 30—40% обжатия.

С улучшением технологии подготовки поверхности металла перед волочением, повышением качества волочильного инстру-мента и смазки, а также улучшением качества заготовки суммар-ные обжатия при волочении латунной проволоки могут быть по-вышены и, следовательно, сокращено количество промежуточ-ных отжигов.

В связи с большой градацией латунной проволоки по механи-ческим свойствам терми-ческая обработка в технологическом процессе ряда марок латун-ной проволоки (Л62, Л68 и др.) имеет важное значение, опреде-ляющее качество проволоки (механические свойства) и условия ее дальнейшей обработки. В процессе производства латунной проволоки особое внимание должно уделяться отжигу, с точки зрения его равномерности, и подготовке поверхности проволоки после отжига для дальнейшей обработки. Многократное воло-чение латунной проволоки средних и тонких диаметров ведется с частными обжатиями 17—18%. Желательно работать на мень-ших обжатиях, если позволяет машина.

Травление заготовки проволоки и промежуточных размеров после отжига проводится в 5—15%-ном водном растворе серной кислоты. Удовлетворительное качество травления латунной про-волоки получается при условии погружения ее в раствор на при-способлении, обеспечивающем равномерное травление каждой бухты.

Для получения светлой поверхности проволоки после отжига в отдельных случая проводится травление в растворе, содержа-щем 2 ч. серной кислоты, 1 ч. азотной кислоты и 6 ч. воды с по-следующим пассивированием в водном растворе, содержащем 150 г/л хромпика и 400—450 г/л серной кислоты. После пассиви-рования производится нейтрализация в щелочном растворе. Латунная проволока отжигается в шахтных электропечах без доступа воздуха и в протяжных электропечах.

Наиболее равномерный отжиг получается в протяжных элект-ропечах, а также в шахтных электропечах с принудительной цир-куляцией воздуха. Хорошие результаты по равномерности от-жига проволоки Л62 получены в шахтных электропечах колодцевого типа, оборудованных автоматическим регулированием температур по зонам с учетом тепловой инерции печи. При этом достигнуты узкие пределы механических свойств проволоки в одной партии: предел прочности от 400 до 460 Мн/м 2 (40— 46 кгс/мм 2), а в одном мотке колебания не превышают 30 Мн/м 2 (3 кгс/мм 2) (проволока была изготовлена из латуни марки Л62 с содержанием меди 62—63%).

Для волочения латунной проволоки применяют твердосплав-ные металлокерамические волоки с углом рабочего конуса 14— 18 град. Проволоку диаметром ниже 0,2 мм протягивают в алмаз-ные волоки типа П.

Катанка - один из самых широко используемых продуктов медного металлопроката. Без нее не обойтись при изготовлении медной проволоки и проводов, востребована она и в таких отраслях, как машиностроение, электротехника и строительство. Поэтому производство медной катанки - этот тот вид деятельности, которым занимаются практически все предприятия цветной металлургии.

Основным сырьем для этого изделия становится медный лом. Как известно, запасы меди в мире постепенно истощаются, поэтому металлурги и обращают самое пристальное внимание на вторичное использование этого материала. Если раньше в разработку принимались исключительно месторождения, в породе которых содержалось не менее 10% чистой меди, то сегодня отличным вариантом считается и 5-процентная руда. Более того, в некоторых странах добываются и пускаются в производство даже руды, в которых меньше 1% чистого металла. В результате в мире сегодня почти 40% новых изделий из меди изготавливается именно из переработанного лома. Что же касается катанки, то для нее практически не используется первичное сырье. В дальнейшем катанка применяется для производства медной проволоки, которая является основным материалом для изготовления проводов.

Характеристики медной катанки и проволоки.

Популярность медной катанки и проволоки у потребителей объясняется тем, что эти изделия обладают всеми основными характеристиками, свойственными меди:

- высокой электропроводностью (электропроводность меди на 35% выше, чем аналогичное свойство другого используемого для изготовления проводов материала - алюминия);

- отличной теплопроводностью;

- пластичностью;

- долговечностью.

Высокая электропроводность медной катанки, а следовательно, и изготовленной из нее медной проволоки позволяет существенно экономить электроэнергию при эксплуатации энергосетей. Правда, стоят медные провода дороже алюминиевых, но при этом стоит учесть и то, что для питания системы можно выбирать медные кабели меньшего сечения, которые прослужат дольше алюминиевых. А это практически нивелирует разницу в цене. Кроме того, и работа с медными элементами системы гораздо менее трудоемкая, чем с элементами из любого другого материала вследствие пластичности меди, а значит, и ее прочности на излом.

Выпускается медная катанка в бухтах весом 3300-3400 кг, каждая из которых прочно перевязывается стальной лентой (по правилам перевязка должна осуществляться в четырех местах) и упаковывается в пленку.

Пленка позволяет исключить попадание на поверхность катанки влаги и грязи, которые могут снизить качество изделия и негативно отразиться на характеристиках производимой из нее проволоки. Кроме того, готовую продукцию необходимо защитить и от окисления - для этого катанку покрывают специальным восковым составом.

Стоимость медной катанки зависит от многих факторов - от выбранной для ее изготовления технологии, от качества исходного сырья и от параметров самой продукции. Узнать все специфические характеристики определенной партии товара можно по его маркировке. Каждая готовая к продаже бухта должна обязательно оснащаться ярлыком, на котором указывается:

- наименование компании-производителя;

- дата производства изделия;

- номер партии;

- условное обозначение изделия;

- вес бухты (нетто и брутто);

- сертификационный знак;

- печать, указывающая, что катанка прошла контроль качества;

- технические параметры - класс изделия и его диаметр.

Кроме того, каждая партия товара должна иметь сертификат, подтверждающий ее соответствие нормам, указанным в ТУ.

Особенности изготовления медной катанки и проволоки.

На сегодняшний день не существует специальных государственных стандартов (ГОСТ), регламентирующих процесс производства медной катанки. Вместо них разработаны обязательные для применения всеми производителями технические условия (ТУ). Согласно им, катанка может выпускаться трех классов: А, В и С. Диаметр изделия варьируется от 8 до 18 мм. В качестве сырья для изготовления катанки может использоваться медь марки М1, М0 и М00 - эти требования изложены в ГОСТ 859-2001.

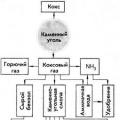

Основными этапами производства катанки традиционно являются:

- загрузка медного лома в плавильные печи и его плавление;

- рафинирование полученного расплава;

- отливка из расплава анодов;

- рафинирование анодов электролитическим методом;

- переплавка анодов в катоды;

- отливка медной заготовки;

- процедура прокатки.

В результате получается катанка, которая в дальнейшем идет на производство медной проволоки.

Современные технологии позволили существенно упростить этот процесс и уменьшить во много раз время, требуемое на полный цикл производства. В частности, разработанный европейскими технологами процесс рафинирования дает возможность исключить из производства такие этапы, как электролиз анодов и переплавка их в катоды. Применяемое при этом оборудование гарантирует высокое качество получаемой продукции, а сама технология значительно снижает ее себестоимость.

Линия по изготовлению медной катанки.

Как уже упоминалось, медная катанка - это очень востребованное в промышленности изделие, поэтому инженеры обращают повышенное внимание на разработку оборудования для ее производства. Как правило, для этого используются готовые линии оборудования, позволяющие осуществлять непрерывный процесс производства.

В состав таких линий входит несколько единиц оборудования:

- Комбинированная печь.

Она состоит из двух частей - в первой производится плавление сырья, во второй - его выдержка. В печь для плавления поступает сырье, минимальное содержание меди в котором может составлять 92%. Между частями печи имеется специальный затвор, позволяющий регулировать количество жидкой меди, поступающей в печь для выдержки.

Каждая часть печи оснащается автономной системой контроля, которая автоматически проверяет температуру, водяное давление и напряжение в отсеках. В случае, если любой из параметров выходит за границы значений, считающихся нормой, система автоматически дает сигнал тревоги. Кроме защитных систем каждой части все устройство целиком имеет и общую систему контроля. Все три системы работают независимо друг от друга. Таким образом, безопасность процесса плавления и выдержки сырья для производства катанки надежно контролируется на всех этапах. Управление системами может производиться как в автоматическом режиме (после соответствующего программирования), так и вручную - такая необходимость может возникнуть в экстренных случаях.

- Машина непрерывного литья.

Полученный в комбинированной печи металл поступает в машину, оснащенную целым набором движущих и прижимных валиков. С их помощью металл формуется и обжимается со всех сторон, в результате чего и получается катанка. Такой метод производства называется горячим, так как при прохождении через валики медь разогревается, что повышает ее пластичность и ускоряет процесс формовки. В конце линии располагаются калибрующие валики, которые «доводят» катанку до нужного диаметра.

- Наматывающее устройство .

Далее катанка подается на наматывающее устройство, оснащенное датчиком скорости, синхронизирующим действие подающего катанку механизма и самой «моталки». Намотанная катанка оставляется на специальных катушках для охлаждения. Происходить это может естественным путем, то есть изделие просто неподвижно висит на устройстве, пока не остынет до температуры воздуха в помещении. Такой метод охлаждения называется воздушным и считается наиболее подходящим для изготовления качественного изделия. Если же требуется охладить катанку быстрее, применяется ускоренный метод, то есть охлаждение с помощью специальных вентиляторов. Но в данном случае следует особо внимательно отнестись к скорости и температуре воздуха, подаваемого из вентиляторов на катанку. Слишком сильный поток холодного воздуха может негативно сказаться на качестве медной продукции. Кроме того, нельзя забывать и о пластичности меди, из-за которой под действием движущегося с большой скоростью воздушного потока изделие может просто деформироваться.

После охлаждения катанка подается на второй блок наматывающего устройства, где она укладывается в бухты.

На этом процесс производства заканчивается, и готовая катанка отправляется на склад.

Технология производства медной проволоки.

Основным методом производства медной проволоки является волочение. В ходе этого процесса медная катанка протягивается через отверстия, сечение которых меньше диаметра медного прутка. В результате заготовка становится тоньше, но длиннее. Этот же метод может применяться и при производстве медных труб.

Станок для волочения состоит из трех частей:

- подающего устройства;

- волоки;

- принимающего устройства.

Непосредственно сама процедура вытягивания проволоки из катанки осуществляется на волоках, отверстия которых строго откалиброваны под определенный диаметр изделий. Изготавливают их из твердой инструментальной стали. А волоки для проволоки особенно маленького диаметра (меньше 0,5 мм) делаются из алмаза - материала с непревзойденной прочностью. Они могут иметь одно или несколько отверстий (волочильных глазков или матриц).

Для того чтобы в процессе волочения не повредить поверхность медной заготовки, внутреннюю поверхность матрицы покрывают особой смазкой. Еще одним вариантом такого оборудования является станок, в котором вместо отверстий используются специальные ролики, между которыми и протягивается катанка.

Как правило, изготавливается медная проволока методом холодного волочения. Это значит, что перед пропуском через волочильное устройство катанку не нагревают, а то тепло, которое появляется в процессе прохождения заготовки через глазки или ролики вследствие трения, постоянно убирают. Для этого катанку охлаждают воздухом, водой или специальными составами. Такая технология производства позволяет получать медную проволоку с идеально гладкой и блестящей поверхностью, диаметр которой точно соответствует заданным размерам.

Способ может быть использован для изготовления металлической проволоки. Способ включает формирование металлической фольги, резку указанной фольги для формирования по меньшей мере одной жилы металлической проволоки и профилирование указанной жилы проволоки для придания ей необходимой конфигурации и размеров поперечного сечения. Способ в особенности пригоден для изготовления медной проволоки, особенно медной проволоки, имеющей малый диаметр (например, приблизительно 0,005 - 05 мм), достигается упрощение способа и снижение расходов. 19 з.п. ф-лы, 20 ил.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Это изобретение относится к способу производства проволоки. Более конкретно, это изобретение относится к способу производства проволоки путем этапов формирования металлической фольги, последующей резки фольги для формирования одной или более жил проволоки и профилирования жил для придания проволоке необходимой формы и размеров поперечного сечения. Это изобретение, в частности, пригодно для изготовления медной проволоки. Предпосылки создания изобретенияОбычный способ производства медной проволоки включает следующие этапы. Электролитная медь (электроочищенная, электровыделенная или обе) расплавляется, отливается в форме бруса и подвергается горячей прокатке для получения конфигурации стержня. Затем стержень подвергается холодной обработке, проходя через волочильные матрицы, которые последовательно уменьшают диаметр, одновременно увеличивая длину проволоки. В типичном процессе производства производитель стержней отливает расплавленную электролитную медь в брусок, имеющий, по существу, трапецеидальное поперечное сечение, с закругленными кромками и площадью сечения около 45,16 см 2 ; этот брусок проходит подготовительный этап для выравнивания углов, после чего он пропускается через 12 клетей прокатного стана, из которых он выходит в форме медного стержня диаметром 7,94 мм. Затем диаметр медного стержня уменьшается до нужного размера проволоки путем пропускания стержня через стандартные круглые волочильные матрицы. Как правило, эти уменьшения диаметра происходят в расположенных последовательно станках с завершающим этапом отжига и, в некоторых случаях, с промежуточными этапами отжига, выполняемыми для смягчения обрабатываемой проволоки. Обычный способ производства медной проволоки требует значительных затрат энергии и больших трудовых и материальных затрат. Операции плавки, отливки и горячей прокатки подвергают продукт окислению и потенциальному загрязнению инородными веществами, такими как огнеупорные материалы и материалы, из которых изготовлены прокатные ролики, что впоследствии может вызвать проблемы при протяжке проволоки, в основном, в форме разрывов проволоки. Благодаря достоинствам способа согласно изобретению металлическая проволока изготовляется упрощенным и менее дорогим способом, по сравнению с предшествующим уровнем техники. В одном варианте воплощения изобретения в способе согласно изобретению в качестве сырья применяется зерненая медь, окись меди или вторично переработанная медь; этот способ не требует использования этапов предшествующего уровня техники, предусматривающих первоначальное изготовление медных катодов, последующей плавки, разливки и горячей прокатки катодов для создания запаса медных стержней. Краткое описание сущности изобретения

Это изобретение относится к способу производства металлической проволоки, содержащему: (А) формирование металлической фольги; (В) резку фольги для формирования, по меньшей мере, одной жилы проволоки; и (C) профилирование жилы проволоки для придания жиле необходимых размеров и конфигурации сечения. Это изобретение, в частности, пригодно для изготовления медной проволоки, в особенности, медной проволоки с очень малым или сверхмалым диаметром, например с диаметрами, лежащими в пределах от около 0,005 мм до около 0,5 мм. Краткое описание чертежей

На прилагаемых чертежах одинаковые детали и признаки обозначены одинаковыми цифрами. На фиг. 1 изображена технологическая схема, иллюстрирующая один вариант воплощения изобретения, в котором медь осаждается в виде гальванического покрова на вертикально расположенном катоде, образуя медную фольгу, затем фольга подвергается продольной резке и снимается с катода в виде жилы медной проволоки, после чего медная проволока профилируется для придания медной проволоке необходимой формы и размеров сечения;

фиг. 2 изображает технологическую схему, иллюстрирующую другой вариант воплощения изобретения, в котором медь осаждается в виде гальванического покрова на горизонтально расположенном катоде, образуя медную фольгу, после чего фольга снимается с катода, режется с формированием одной или более жил медной проволоки, после чего жилы медной проволоки профилируются для придания медной проволоке необходимой формы и размеров сечения; и

фиг. 3-20 изображают формы поперечных сечений проволоки, изготовленной в соответствии с изобретением. Описание предпочтительных вариантов воплощения изобретения

Проволока, изготовленная способом согласно изобретению, может быть из любого металла или металлического сплава, который первоначально может формироваться в металлическую фольгу. Примеры таких металлов включают медь, золото, серебро, олово, хром, цинк, никель, платину, палладий, железо, алюминий, сталь, свинец, латунь, бронзу и сплавы указанных металлов. Примеры таких сплавов включают сплавы меди с цинком, меди с серебром, меди с оловом и цинком, меди с фосфором, хрома с молибденом, никеля с хромом, никеля с фосфором и т.п. В особенности предпочтительны медь и сплавы на основе меди. Металлическую фольгу изготовляют с использованием одного или двух технических приемов. Кованую или прокатанную металлическую фольгу производят механическим уменьшением толщины полосы или болванки из металла в ходе процесса, такого как прокатка. Гальваническую фольгу получают путем электролитического осаждения металла на катодном барабане и последующего отслаивания осажденной полосы с катода. Металлическая фольга, как правило, имеет номинальную толщину приблизительно в пределах от 0,005 мм до 0,5 мм, и в одном варианте воплощения изобретения приблизительно от 0,10 мм до 0,36 мм. Толщина медной фольги иногда выражается в форме веса, и типичными (значениями) веса для фольги согласно настоящему изобретению являются значения веса или толщины приблизительно в пределах от 0,0038 до 0,42 г/см 2 . Пригодной медной фольгой является фольга, имеющая вес приблизительно от 0,09 до 0,3 г/см 2 . Медная фольга, являющаяся гальваническим покровом, особенно предпочтительна. В одном варианте воплощения изобретения гальваническую медную фольгу получают в гальванопластической ванне, оснащенной катодом и анодом. Катод может быть установлен вертикально или горизонтально и выполнен в форме цилиндрического сердечника. Анод расположен рядом с катодом и имеет изогнутую конфигурацию, повторяющую конфигурацию катода для обеспечения равномерного промежутка между анодом и катодом. Промежуток между катодом и анодом, в целом, составляет приблизительно от 0,3 до 2 см. В одном варианте воплощения изобретения, анод нерастворимый и изготовлен из свинца, свинцового сплава или титана, покрытого металлом платиновой группы (например, Pt, Pd, lr, Ru) или их окислов. Катод имеет гладкую поверхность для приема электролитически осажденной меди, и поверхность, в одном варианте воплощения изобретения, изготовлена из нержавеющей стали, нержавеющей стали, имеющей хромовое покрытие, или титана. В одном варианте воплощения изобретения гальванический покров из медной фольги формируется на горизонтально установленном вращающемся цилиндрическом катоде, после чего отслаивается в виде тонкого полотна при вращении барабана. Тонкое полотно медной фольги разрезается, образуя одну или более жил медной проволоки, и затем жилы медной проволоки профилируются для получения необходимой формы и размеров поперечного сечения. В одном варианте воплощения изобретения медная фольга электролитически осаждается на вертикально установленный катод, формируя тонкую цилиндрическую оболочку из меди вокруг катода. Эта цилиндрическая оболочка из меди подвергается продольной резке, формируя тонкую жилу медной проволоки, которая отслаивается от катода и после этого профилируется для получения необходимой формы и размеров поперечного сечения. В одном варианте воплощения изобретения раствор медного электролита протекает в промежутке между анодом и катодом, и электрический ток применяется для приложения эффективного напряжения между анодом и катодом для осаждения меди на катоде. Электрический ток может быть постоянным током или переменным током со смещением постоянного тока. Скорость потока раствора электролита, проходящего через промежуток между анодом и катодом, в целом, лежит в пределах, примерно, от 0,2 до 5 м/сек, и в одном варианте воплощения изобретения примерно от 1 до 3 м/сек. Раствор электролита имеет концентрацию чистой серной кислоты, в целом, примерно, в пределах от 70 до 170 г/л, и в одном варианте воплощения изобретения примерно от 80 до 120 г/л. Температура раствора электролита в гальванопластической ванне, в целом, лежит примерно, в пределах от 25 до 100 o C, и в одном варианте воплощения изобретения примерно от 40 до 70 o C. Концентрация ионов меди, в целом, лежит в пределах примерно от 40 до 150 г/л, и в одном варианте воплощения изобретения примерно от 70 до 130 г/л, и в одном варианте воплощения изобретения примерно от 90 до 110 г/л. Концентрация ионов чистого хлорида, в целом, составляет примерно до 330 частиц на миллион, и в одном варианте воплощения изобретения примерно до 150 частиц на миллион, и в одном варианте воплощения изобретения примерно до 100 частиц на миллион. В одном варианте воплощения изобретения концентрация ионов чистого хлорида составляет примерно до 20 частиц на миллион и в одном варианте воплощения изобретения до около 10 частиц на миллион, и в одном варианте воплощения изобретения примерно до 5 частиц на миллион, и в одном варианте воплощения изобретения примерно до 2 частиц на миллион, и в одном варианте воплощения изобретения примерно до 1 частицы на миллион. В одном варианте воплощения изобретения, концентрация ионов чистого хлорида составляет менее чем примерно 0,5 частиц на миллион или менее чем, примерно, 0,2 частиц на миллион, или менее чем, примерно, 0,1 частиц на миллион и в одном варианте воплощения изобретения она равна нулю или, по существу, нулю. Уровень примесей составляет, в целом, не более чем около 20 г/л, и типично, не более чем примерно 10 г/л. Плотность тока, в целом, лежит в пределах примерно от 538 до около 32280 А/м 2 , и в одном варианте воплощения изобретения примерно от 4304 до 19368 А/м 2 . В одном варианте воплощения изобретения, медь выделяется при электролитическом осаждении с использованием вертикально установленного катода, вращающегося с окружной скоростью, составляющей до около, 400 м/сек, и в одном варианте воплощения изобретения приблизительно от 10 до 175 м/сек, и в одном варианте воплощения изобретения приблизительно от 50 до 75 м/сек, и в одном варианте воплощения изобретения приблизительно от 60 до 70 м/сек. В одном варианте воплощения изобретения, восходящий поток раствора электролита течет между вертикально установленными анодом и катодом со скоростью, лежащей приблизительно в пределах от 0,1 до 10 м/сек, и в одном варианте воплощения изобретения приблизительно от 1 до 4 м/сек, и в одном варианте воплощения изобретения приблизительно от 2 до 3 м/сек. При электролитическом осаждении меди, раствор электролита может (необязательно) содержать один или более активных содержащих серу материалов. Термин "активный содержащий серу материал" относится к материалам, в целом, отличающимся наличием атома двухвалентной серы, обе связи которого непосредственно соединены с атомом углерода вместе с одним или более атомов азота, также непосредственно соединенных с атомом углерода. В этой группе соединений, двойная связь может, в некоторых случаях, существовать или чередоваться между атомом серы или азота и атомом углерода. Тиокарбамид является пригодным активным содержащим серу веществом. Пригодны тиокарбамиды, имеющие ядро

Или изотиоцианиты, имеющие связь S=C=N-. Также пригодны тиосинамин (аллилтеомочевина) и тиосемикарбазид. Активное содержащее серу вещество должно быть растворимым в растворе электролита и совместимым с другими составляющими. Концентрация активного содержащего серу вещества в растворе электролита при электролитическом осаждении в одном варианте воплощения изобретения составляет, предпочтительно приблизительно до 20 частиц на миллион и в пределах приблизительно от 0,1 до 15 частиц на миллион.

Медный раствор электролита может также (необязательно) содержать один или более желатинов. Применяемые здесь желатины являются неоднородными смесями растворимых в воде протеинов производных коллагена. Предпочтительным желатином является костяный клей, поскольку он относительно дешев, коммерчески доступен и удобен в обращении. Концентрация желатина в растворе электролита, в целом, достигает около 20 частей на миллион, и в одном варианте воплощения изобретения до около 10 частей на миллион, и в одном варианте воплощения изобретения в пределах приблизительно от 0,2 до 10 частей на миллион. Медный раствор электролита может также (необязательно) содержать другие добавки, известные из предшествующего уровня техники, для регулирования качеств электролитически осажденной фольги. Примеры включают сахарин, кофеин, меляссу, гуаргум, гуммиарабик, полиалкиленгликоли (например, полиэтиленгликоль, полипропиленгликоль, полиизопропиленгликоль и т.д.), дитиотреитол, аминокислоты (например, пролин, гидроксипролин, цистин и т.д.), акриламид, сульфопропилдисульфид, тетраэтилтиурамдисульфид, бензилхлорид, эпихлоргидрин, хлорогидроксилпропилсульфонат, алкиленовые окиси (например, окись этилена, окись пропилена и т.д.), сульфоналкансульфонаты, тиокарбамолдисульфид, селеновая кислота или смесь двух или более этих компонентов. В одном варианте воплощения изобретения, эти добавки используются в концентрации, достигающей около 20 частей на тысячу и, в одном варианте воплощения изобретения до около 10 частей на тысячу. В одном варианте воплощения изобретения, медный раствор электролита не содержит каких-либо органических добавок. При электролитическом осаждении меди, предпочтительно поддерживать отношение приложенной плотности тока (I) к плотности тока, ограниченной диффузией (I L) приблизительно до уровня 0,4, и в одном варианте воплощения изобретения приблизительно до уровня 0,3. То есть I/I L , предпочтительно, должно быть около 0,4 или менее, и в одном варианте воплощения изобретения около 0,3 или менее. Приложенная плотность тока (I) представляет собой число ампер, прикладываемых на единицу площади поверхности электрода. Плотность тока, ограниченная диффузией (I L), соответствует максимальной плотности, при которой может осуществляться осаждение меди. Максимальная скорость осаждения ограничена тем, как быстро ионы меди могут диффундировать к поверхности катода, заменяя осевшие ранее ионы. Это может быть вычислено при помощи уравнения

Символы, использованные в данном уравнении, и их значения описаны ниже:

Символы - Значения

I Плотность тока - A/см 2

I L Плотность тока, ограниченная диффузией - A/см 2

n Эквивалентный заряд - Эквивалент/Моль

F Постоянная Фарадея - 96487 А·сек/эквивалент

C · Объемная концентрация ионов меди - Моль/см 3

D Коэффициент диффузии - см 2 /сек

δ Толщина концентрированного пограничного слоя - см

t Число передачи меди - бесконечно малая величина

Толщина δ пограничного слоя является функцией вязкости, коэффициента диффузии и скорости потока. В одном варианте воплощения изобретения, пригодны следующие значения параметров для электролитического осаждения медной фольги:

Параметр - Значение

I (А/см 2) - 1,0

n (эквивалент/Моль) - 2

D (см 2 /сек) - 3,5·10 -5

C · (Моль/см 3), Cu +2 (CuS0 4) - 1,49·10 -3

Температура (· C) - 60

Чистая серная кислота (г/л) - 90

Кинематическая вязкость (см 2 /сек) - 0,0159

Расход потока (см/сек) - 200

В одном варианте воплощения изобретения, применяется вращающийся катод, и медная фольга отслаивается от катода при его вращении. Фольга режется с использованием одного или нескольких этапов резки для образования множества жил или полос из меди, имеющих приблизительно прямоугольные поперечные сечения. В одном варианте воплощения изобретения применяются два последовательных этапа резки. В одном варианте воплощения изобретения, фольга имеет толщину в пределах приблизительно от 0,025 до 1,27 мм или приблизительно от 0,102 до 0,254 мм. Фольга разрезается на жилы, имеющие ширину приблизительно от 6,35 до 25,4 мм или приблизительно от 7,62 до 17,78 мм или около 12,7 мм. Эти жилы затем разрезаются до ширины, составляющей от 1 до 3 значений толщины фольги, и в одном варианте воплощения изобретения отношение ширины и толщины составляет приблизительно от 1,5:1 до 2:1. В одном варианте воплощения изобретения, фольга разрезается на жилы, имеющие сечение около 0,2 х 6,35 мм, после чего разрезается до получения сечения, составляющего приблизительно 0,2 х 0,3 мм. Затем жила прокатывается или протягивается до получения жилы с необходимой конфигурацией и размерами поперечного сечения.

В одном варианте воплощения изобретения, осуществляется электролитическое осаждение меди на вращающийся катод, имеющий форму цилиндрического сердечника, до тех пор, пока толщина меди на катоде не достигнет приблизительно от 0,127 до 1,27 мм, или приблизительно от 0,254 до 0,763 мм или около 0,508 мм. После этого электролитическое осаждение прекращается, и поверхность меди моют и сушат. Продольный резак используется для резки меди на тонкую жилу меди, которая затем отслаивается от катода. Продольный резак движется вдоль длины катода при вращении катода. Продольный резак, предпочтительно, прорезает медь на глубину, не достигающую поверхности катода приблизительно 0,025 мм. Ширина отрезанной жилы меди, в одном варианте воплощения изобретения, составляет приблизительно от 0,127 мм до 1,27 мм, или приблизительно от 0,25 до 0,762 мм или около 0,5 мм. В одном варианте воплощения изобретения, медная жила имеет квадратное или, по существу, квадратное поперечное сечение, которое равняется приблизительно от 0,127 х 0,127 мм до 1,27 х 1,27 мм, или приблизительно от 0,25 х 0,25 мм до 0,76 х 0,76 мм, или приблизительно 0,5 х 0,5 мм. Затем медная жила прокатывается или протягивается для придания ей необходимой конфигурации и размеров. В целом, металлическая проволока, сделанная в соответствии с изобретением, может иметь любую конфигурацию и размеры поперечного сечения. Они включают конфигурации поперечного сечения, показанные на фиг. 3-20. Сюда включены круглые сечения (фиг. 3), квадратные (фиг. 5 и 7), прямоугольные (фиг. 4), плоские (фиг. 8), плоские с ребрами (фиг. 18), конфигурации в виде гоночного трека (фиг. 6), многоугольные (фиг. 13-16), крестообразные (фиг. 9, 11, 12 и 19), звездообразные (фиг. 10), полукруглые (фиг. 17), овальные (фиг. 20) и т.д. Кромки этих сечений могут быть острыми (например, как на фиг. 4, 5, 13-16) или закругленными (например, как на фиг. 6-9, 11 и 12). Эти типы проволоки могут изготовляться при помощи одной или серии профилирующих головок Тюрка (Turks), применяемых для получения необходимой конфигурации и размеров. Они могут иметь диаметры поперечных сечений или размеры в пределах приблизительно от 0,005 мм до 0,5 мм, и в одном варианте воплощения изобретения, приблизительно от 0,025 до 0,25 мм, и в одном варианте воплощения изобретения приблизительно от 0,025 до 0,127 мм. В одном варианте воплощения изобретения, жилы металлической проволоки прокатываются с использованием одной или серии профилирующих прокатных головок Тюрка, при этом в каждой профилирующей головке жилы протягиваются через две пары противостоящих жестко закрепленных формовочных роликов. В одном варианте воплощения изобретения, эти ролики имеют канавки, обеспечивающие получение конфигураций (например, прямоугольных, квадратных и т.д.) с закругленными кромками. Могут применяться прокатные головки Тюрка с силовым приводом. Скорость прокатки прокатными головками Тюрка может быть приблизительно от 0,5 до 25,4 м/сек, и в одном варианте воплощения изобретения приблизительно от 1,52 м/сек, и в одном варианте воплощения изобретения приблизительно около 3,05 м/сек. В одном варианте воплощения изобретения, жилы проволоки последовательно проходят через три профилирующие головки Тюрка для преобразования проволоки с прямоугольным поперечным сечением в проволоку с квадратным поперечным сечением. В первой головке жилы прокатываются с преобразованием сечения 0,127 х 0,254 мм в сечение 0,132 х 0,244 мм. Во второй головке жилы прокатываются с преобразованием сечения 0,132 х 0,244 мм в сечение 0,137 х 0,178 мм. В третьей головке жилы прокатываются с преобразованием сечения 0,137 х 0,178 мм в сечение 0,142 х 0,142 мм. В одном варианте воплощения изобретения жилы последовательно проходят через две прокатные головки Тюрка. В первой головке жилы прокатываются с преобразованием сечения 0,203 х 0,254 мм в сечение 0,221 х 0,236 мм. Во второй головке жилы прокатываются с преобразованием сечения 0,221 х 0,236 мм в сечение 0,229 х 0,229 мм. Жилы проволоки могут очищаться с использованием известных химических, механических способов или электролитическим полированием. В одном варианте воплощения изобретения, жилы медной проволоки, вырезанные из медной фольги или полученные продольной резкой и отслаиванием с катода, очищаются с использованием химического, электролитического или механического способа до того, как они подаются в прокатные головки Тюрка для дополнительного профилирования. Химическая очистка может выполняться путем пропуска проволоки через кислотную ванну или ванну для травления с азотной кислотой или горячей (например, с температурой приблизительно от 25 до 70 o C) серной кислотой. Электролитическое полирование может выполняться при помощи электрического тока и серной кислоты. Механическая очистка может выполняться с использованием щеток и т.п. для удаления заусенцев и подобных неровностей с поверхности проволоки. В одном варианте воплощения изобретения, проволока очищается при помощи раствора каустической соды, моется, прополаскивается, протравливается с использованием горячей (например, с температурой около 35 o C) серной кислоты, полируется электролитическим способом при помощи серной кислоты, прополаскивается и сушится. В одном варианте воплощения изобретения, жилы металлической проволоки, изготовленные в соответствии с изобретением, имеют относительно небольшую длину (например, приблизительно от 152,5 м до 1525 м, и в одном варианте воплощения изобретения приблизительно от 305 м до 915 м, и в одном варианте воплощения изобретения около 610 м), и эти жилы проволоки привариваются к другим произведенным подобным способом жилам проволоки с использованием известных технических приемов (например, сваркой встык) для производства жил проволоки, имеющих относительно большую длину (например, превышающую приблизительно 30500 м, или превышающую приблизительно 61000 м, или превышающую примерно 1000000 м или более). В одном варианте воплощения изобретения, жилы проволоки, изготовленной в соответствии с изобретением, протягиваются сквозь матрицу для получения жил с круглым поперечным сечением. Матрица может иметь конфигурацию пропуска, переходящую (например, от квадратного, овального, прямоугольного и т.д.) к круглому сечению, где поступающая жила проволоки контактирует с матрицей в волочильном конусе вдоль точек, лежащих на плоскости, и выходит из матрицы вдоль точек, лежащих на плоскости. Внутренний угол, в одном варианте воплощения изобретения, составляет около 8, 12, 16, 24 o или другие известные по предшествующему уровню техники углы. В одном варианте воплощения изобретения, до протягивания жилы очищаются и свариваются (как было описано выше). В одном варианте воплощения изобретения, жила проволоки, имеющая квадратное сечение 0,142 х 0,142 мм, протягивается сквозь матрицу с одним проходом для получения проволоки с круглым сечением и диаметром сечения 0,142 мм (N 35 согласно американскому сортаменту проволоки AWG). Протянутая металлическая проволока, в особенности медная проволока, изготовленная в соответствии с изобретением, имеет, в одном варианте воплощения изобретения, круглое поперечное сечение и диаметр приблизительно в пределах от 0,005 до 0,5 мм, и в одном варианте воплощения изобретения приблизительно от 0,0254 до 0,254 мм, и в одном варианте воплощения изобретения от 0,0254 до 0,127 мм. В одном варианте воплощения изобретения металлическая проволока покрывается одним или более следующих покрытий:

(1) Свинец или свинцовый сплав (80% Pb, 20% Sn) B189 (по стандарту Американского общества по испытанию материалов ASTM);

(2) Никель B355 (по стандарту ASTM);

(3) Серебро B298 (по стандарту ASTM),

(4) Олово B33 (по стандарту ASTM). Эти покрытия наносятся для: (а) сохранения пригодности к пайке для проволоки, предназначенной для электрических цепей, (b) создания барьера между металлом и изолирующими материалами, такими как резина, которые могли бы вступать в реакцию с металлом и прилипать к нему (таким образом, затрудняя зачистку изоляции с проволоки для создания электрического соединения) или (c) предотвращения окисления металла при применении в условиях высоких температур. Наиболее распространены покрытия из сплава олова и свинца и покрытия из чистого олова; никель и серебро применяются в специальных и высокотемпературных вариантах изготовления проволоки. Металлическая проволока может покрываться при помощи горячего погружения в ванну с расплавленным металлом, гальванопокрытием или плакированием. В одном варианте воплощения изобретения используется непрерывный процесс; это позволяет наносить покрытие в ходе протягивания проволоки, сразу после него. Витая проволока может изготовляться путем скручивания или сплетения нескольких жил проволоки вместе для получения гибкого провода. Различные степени гибкости для данной допустимой нагрузки могут быть получены варьированием количества, размера и расположения отдельных жил. Сплошная проволока, коаксиальная жила, жгут жил и пучок жил обеспечивают повышение степеней гибкости; относительно последних трех категорий, большее количество более тонких жил проволоки может обеспечивать большую гибкость. Витая проволока и кабель может изготовляться устройствами, известными как "пучкователи" или "скручивающие станки". Обычные пучкователи используются для свивания проволоки малого диаметра от 0,16 мм (N 34 по AWG) до 2,588 мм (N 10 по AWG). Отдельные жилы проволоки сматываются с выдающих моталок, расположенных рядом с устройством, и подаются на рычаги бегуна, вращающегося вокруг наматывающей моталки для скручивания жил. Скорость вращения рычага относительно скорости намотки регулирует длину шага скрутки в пучке. Для изготовления небольших, портативных, гибких кабелей, отдельные жилы обычно имеют диаметр от 0,254 мм (N 30 по AWG) до 0,044 мм (N 44 по AWG), и в каждом кабеле может быть до 30000 жил. Может применяться трубчатый пучкователь, который имеет до 18 выдающих моталок, установленных внутри устройства. Проволока сматывается с каждой моталки, тогда как последняя остается в горизонтальной плоскости, будучи продетой сквозь трубчатый барабан и скручивается вместе с другими жилами проволоки за счет вращательного движения барабана. На наматываемом конце жила проходит через сходящуюся матрицу для формирования окончательной конфигурации пучка. Законченный пучок наматывается на катушку, которая также содержится внутри устройства. В одном варианте воплощения изобретения, проволока покрывается изоляцией или обшивкой. Могут использоваться три типа изоляционных или обшивочных материалов. Это полимерные материалы, лаковая эмаль и промасленная бумага. В одном варианте воплощения изобретения, применяемыми полимерами являются хлористый поливинил (PVC), полиэтилен, этиленпропиленовая резина (EPR), силиконовая резина, политетрафторэтилен (PTFE) и фторированный этиленпропилен (FEP). Покрытия из полиамида применяются, когда важнейшей проблемой является пожарная безопасность, в электропроводке пассажирских транспортных средств. Может использоваться натуральный каучук. Синтетические каучуки могут использоваться тогда, когда должна поддерживаться хорошая гибкость, как в случаях с кабелями для сварки и горного дела. Пригодны многие разновидности PVC. Они включают несколько огнеупорных. PVC имеет хорошую диэлектрическую прочность и гибкость и особенно пригоден, поскольку он является одним из наименее дорогих обычных изолирующих и оплеточных материалов. Он используется, главным образом, в области связи, с кабелями управления, в электропроводке зданий и силовых кабелях низкого напряжения. Изоляция из PVC обычно избирается в вариантах применения, требующих длительной работы при низких температурах до 75 o C. Полиэтилен, благодаря его низкой и стабильной диэлектрической постоянной, применим, когда требуются лучшие электрические свойства. Он стоек к истиранию и растворителям. Он используется, главным образом, для соединительной проводки, в области связи и для высоковольтных кабелей. Полиэтилен с поперечной связью (XLPE), который получен добавлением перекисей в полиэтилен и последующей вулканизацией смеси, дает лучшую термостойкость, лучшие механические свойства, большую долговечность и неподверженность образованию трещин под воздействием внешних напряжений. Специальный подбор состава может обеспечивать огнестойкость полиэтилена с поперечной связью. Нормальная максимальная, воздействующая длительный период времени рабочая температура составляет около 90 o C. PTFE и FEP используются для изоляции электропроводки реактивных самолетов, проводки электронного оборудования и специальных кабелей управления, где важны термостойкость, стойкость к растворителям и высокая надежность. Эти электрические кабели могут работать при температурах, достигающих около 250 o C. Эти полимерные соединения могут наноситься на проволоку при помощи экструзии. Экструдерами являются устройства, которые преобразуют гранулы или порошки из термопластических полимеров в непрерывные покрытия. Изолирующее соединение загружается в бункер, который подает его в длинную нагретую камеру. Непрерывно вращающийся винт перемещает гранулы в горячую зону, где полимер размягчается и становится жидким. В конце камеры расплавленное соединение вытесняется через небольшую матрицу поверх движущейся проволоки, которая также проходит через отверстие матрицы. Когда изолированная проволока покидает экструдер, она подвергается водяному охлаждению и наматывается на катушки. Проволока, покрытая EPR и XLPE, предпочтительно, проходит через вулканизационную камеру до ее охлаждения для завершения процесса образования поперечных связей. Покрытая пленкой проволока, как правило, тонкая обмоточная проволока, в целом, содержит медную проволоку, покрытую тонкой, гибкой пленкой лаковой эмали. Эти изолированные медные жилы проволоки используются для изготовления электромагнитных катушек в электрических устройствах и должны выдерживать высокие пробивные напряжения. Диапазон температурных параметров составляет приблизительно от 105 до 220 o C, в зависимости от состава лаковой эмали. Пригодные лаковые эмали основаны на поливинилацеталях, сложных полиэфирах и эпоксидных смолах. Оборудование для покрытия лаковой эмалью предназначено для одновременного изолирования больших количеств жил проволоки. В одном варианте воплощения изобретения, жилы проволоки проходят через аппликатор лаковой эмали, который накладывает жидкую лаковую эмаль на проволоку и контролирует толщину покрытия. Затем проволока проходит через серию печей для вулканизации покрытия, и окончательно обработанная проволока собирается на катушках. Для получения толстослойного покрытия из лаковой эмали, может быть необходимо пропустить проволоку через устройство несколько раз. Также пригодны способы порошкового покрытия. Они устраняют необходимость извлечения растворителей, которая характерна для вулканизации обычных лаковых эмалей, и, таким образом, облегчает задачу производителя соответствовать стандартам Законодательства об охране здоровья потребителей (OSHA) и стандартам ЕРА. Электростатические распылители, псевдоожиженные слои и тому подобные средства могут использоваться для нанесения таких порошковых слоев. Теперь, со ссылками на проиллюстрированные варианты воплощения изобретения и, в первую очередь, на фиг. 1, будет описан способ производства медной проволоки, в котором медь осаждается электролитическим путем на катоде, формируя тонкую цилиндрическую оболочку из меди вокруг катода; эта цилиндрическая оболочка из меди затем подвергается продольной резке для формирования тонкой жилы медной проволоки, которая отслаивается с катода и после этого профилируется для получения проволоки с необходимой конфигурацией и размерами сечения (например, круглым сечением с диаметром приблизительно от 0,005 до 0,5 мм). Устройство, используемое для реализации этого способа, включает электролитическую камеру 10, включающую емкость 12, вертикально установленный цилиндрический анод 14 и вертикально установленный цилиндрический катод 16. Емкость 12 содержит раствор электролита 18. Также включены продольный резак 20, профилирующая головка 22 Тюрка, матрица 24 и катушка 26. Катод 16, показанный пунктиром, погружен в электролит 18 в емкости 12; он также показан, будучи извлеченным из емкости 12 и расположенным у продольного резака 20. Когда катод 16 находится в емкости 12, анод 14 и катод 16 устанавливаются соосно, при этом катод 16 располагается внутри анода 14. Катод 16 вращается с окружной скоростью, достигающей до 400 м/сек, и в одном варианте воплощения изобретения приблизительно от 10 до 175 м/сек, и в одном варианте воплощения изобретения приблизительно от 50 до 75 м/сек, и в одном варианте воплощения изобретения приблизительно от 60 до 70 м/сек. Раствор электролита 18 течет вверх между катодом 16 и анодом 14 со скоростью приблизительно в пределах от 0,1 до 10 м/сек, и в одном варианте воплощения изобретения приблизительно от 1 до 4 м/сек, и в одном варианте воплощения изобретения приблизительно от 2 до 3 м/сек. Напряжение прилагается между анодом 14 и катодом 16 для электролитического осаждения меди на катод. В одном варианте воплощения изобретения, применяемый ток является постоянным током, и в одном варианте воплощения изобретения это переменный ток со смещением постоянного тока. На периферийной поверхности 17 катода 16 к ионам меди в электролите 18 присоединяются электроны, благодаря чему металлическая медь осаждается в форме цилиндрической оболочки 28 из меди вокруг поверхности 17 катода 16. Электролитическое осаждение меди на катоде 16 продолжается до тех пор, пока толщина оболочки 28 из меди не достигает необходимого уровня, например, приблизительно от 0,127 до 1,27 мм. После этого электролитическое осаждение прекращается. Катод 16 извлекается из емкости 12. Медная оболочка 28 отмывается и высушивается. Продольный резак 20 движется вдоль винта 32, при вращении катода 16 вокруг его центральной оси при помощи опорного и приводного элемента 34. Вращающееся лезвие 35 прорезает медную оболочку 28 до глубины, отстоящей приблизительно на 0,0254 мм от поверхности 17 катода 16. Жила 36 проволоки, которая имеет прямоугольное поперечное сечение, отслаивается от катода 16, пропускается сквозь профилирующую головку 22 Тюрка, где она прокатывается для преобразования конфигурации поперечного сечения проволоки в квадратную конфигурацию. После этого проволока протягивается сквозь матрицу 24, в которой конфигурация поперечного сечения преобразуется в круглое сечение. Затем проволока наматывается на катушку 26. Процесс осаждения обедняет содержание ионов меди и органических добавок в растворе электролита 18. Эти составляющие постоянно пополняются. Раствор электролита 18 извлекается из емкости 12 по линии 40 и рециркулирует через фильтр 42, девулканизатор 44 и фильтр 46, после чего вновь вводится в емкость 12 по линии 48. Серная кислота из емкости 50 подается в девулканизатор 44 по линии 52. Медь из емкости 54 подается в девулканизатор 44 по каналу 56. В одном варианте воплощения изобретения, медь помещается в девулканизатор 44 в форме зерненой меди, бракованной медной проволоки, окиси меди или медного лома. В девулканизаторе 44 медь растворяется серной кислотой и воздухом, образуя раствор, содержащий ионы меди. Органические добавки вводятся в рециркулирующий раствор по линии 40 из емкости 58 по линии 60. В одном варианте воплощения изобретения, активное содержащее серу вещество добавляется в рециркулирующий раствор путем подачи в линию 48 по линии 62 из емкости 64. Темп подачи этих органических добавок составляет, в одном варианте воплощения изобретения, приблизительно до 14 мг/мин/кА, и в одном варианте воплощения изобретения приблизительно от 0,2 до 6 мг/мин/кА, и в одном варианте воплощения изобретения приблизительно от 1,5 до 2,5 мг/мин/кА. В одном варианте воплощения изобретения, органические добавки не добавляются. Вариант воплощения изобретения, проиллюстрированный на фиг. 2, идентичен варианту, показанному на фиг. 1, за исключением того, что электролитическая ванна 10, показанная на фиг. 1, заменена электролитической ванной 110, показанной на фиг. 2; емкость 12 заменена емкостью 112; цилиндрический анод 14 заменен изогнутым анодом 114; вертикально установленный цилиндрический катод 16 заменен горизонтально установленным цилиндрическим катодом 116; и продольный резак 20, винт 32 и опорный и приводной элемент 34 заменены роликом 118 и продольно-резальным устройством 120. В электролитической ванне 110 напряжение прикладывается между анодом 114 и катодом 116 для обеспечения электролитического осаждения меди на катоде. В одном варианте воплощения изобретения применяется постоянный ток, и в одном варианте воплощения изобретения применяется переменный ток со смещением постоянного тока. К ионам меди в растворе электролита 18 на периферийной поверхности 117 катода 116 присоединяются электроны, посредством чего металлическая медь осаждается в форме слоя медной фольги на поверхности 117. Катод 116 вращается вокруг своей оси, и слой фольги снимается с поверхности 117 катода в виде непрерывного полотна 122. Электролит циркулирует и пополняется так же, как описано выше для варианта воплощения изобретения, показанного на фиг. 1. Медная фольга 122 отслаивается с катода 116 и проходит поверх ролика 118 и через продольно-резальное устройство 120, где она разрезается на множество непрерывных жил 124 медной проволоки, имеющих поперечные сечения с прямоугольной или, по существу, прямоугольной конфигурацией. В одном варианте воплощения изобретения, медная фольга 122 подается в продольно-резальное устройство 120 в ходе непрерывного процесса. В одном варианте воплощения изобретения, медная фольга отслаивается от катода 116, складируется в форме рулона, и позже подается в продольно-резальное устройство. Прямоугольные жилы 124 подаются из продольно-резального устройства 120 через профилирующую головку 22 Тюрка, где они прокатываются для получения жил 126, имеющих квадратные сечения. Жилы 126 затем протягиваются через матрицу 24, где они преобразуются в медную проволоку 128 с круглыми поперечными сечениями. Медная проволока 128 наматывается на катушку 26. Следующие примеры приведены для иллюстрации изобретения. Пример 1

Электролитическая медная фольга весом 0,18 г/см 2 изготовлена в электролитической ванне с использованием раствора электролита, имеющего концентрацию ионов меди 50 г/л и концентрацию серной кислоты 80 г/л. Концентрация ионов чистого хлорида равна нулю, и в электролите отсутствуют органические добавки. Фольга режется, затем пропускается через профилирующую головку Тюрка и затем протягивается через матрицу для формирования медной проволоки. Пример 2

Электролитическая медная фольга, имеющая ширину 2133,6 мм, толщину 0,203 мм и длину 183 м, собирается в рулон. Фольга суживается при помощи серии продольно-резальных устройств от ее первоначальной ширины 2133,6 мм до полос шириной 6,35 мм. Первое продольно-резальное устройство уменьшает ширину от 2133,6 мм до 609,6 мм, второе - от 609,6 мм до 50,8 мм и третье - от 50,8 мм до 6,35 мм. Полосы шириной 6,35 мм разрезаются на полосы шириной 0,305 мм. Эти полосы или резаные медные жилы имеют поперечное сечение размером 0,203 х 0,305 мм. Медная проволока готовится к операциям профилирования и формовки. Подготовка состоит из очистки, мойки, промывки, травления, электролитического полирования, промывки и сушки. Отдельные жилы проволоки свариваются друг с другом и наматываются на катушку для последующего разматывания при дальнейшей обработке. Жилы проволоки очищены и лишены заусенцев. Они профилируются до получения круглого поперечного сечения с использованием комбинации роликов и волочильных матриц. В качестве первого пропуска используется миниатюризированная профилирующая головка Тюрка с силовым приводом для уменьшения размеров сторон жилы от 0,305 мм приблизительно до 0,254-0,279 мм. Следующий пропуск осуществляется через вторую профилирующую головку Тюрка, в которой эти размеры дополнительно уменьшаются приблизительно до 0,203 - 0,254 мм, при этом общая конфигурация сечения становится квадратной. Оба пропуска являются сжимающими относительно размеров, указанных выше, с увеличением поперечного размера (размера в направлении поперечного сечения, перпендикулярном направлению сжатия) и увеличением длины проволоки. Кромки закругляются при каждом пропуске. Затем проволока пропускается через волочильную матрицу, где она округляется и удлиняется и имеет диаметр 0,201 мм (N 32 AWG). Преимуществом этого изобретения является то, что когда металлическая фольга, в особенности медная фольга, изготовляется с использованием электролитического осаждения, свойства проволоки, произведенной из такой фольги, могут в значительной степени контролироваться составом раствора электролита. Таким образом, например, растворы электролита, не содержащие органических добавок и имеющие концентрацию ионов чистого хлорида меньше 1 частицы на миллион, и в одном варианте воплощения изобретения, равную нулю или, по существу, равную нулю, в частности, пригодны для производства сверхтонкой медной проволоки (например, приблизительно от 0,455 мм до 0,0008 мм, и в одном варианте воплощения изобретения приблизительно 0,001 мм). Хотя изобретение было описано относительно предпочтительных вариантов его воплощения, должно быть понятно, что при изучении описания для специалистов будут очевидны различные модификации, которые могут вноситься в эти варианты. Таким образом, должно быть понятно, что изложенное здесь изобретение включает такие модификации, лежащие в рамках прилагаемой формулы изобретения.