МАГНИТЫ ЛИТЫЕ ПОСТОЯННЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ ГОСТ 25639-83

Издание официальное

Цене 10 коя.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

УДК *20112: 006.J54 Группа М3

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАГНИТЫ ЛИТЫЕ ПОСТОЯННЫЕ

Технические условия ГОСТ

Casting permanent magnets Specifications

Постановлением Государств* м»м г о комитета СССР по стандартам от 21 феараяя 19SJ г. H# МО срок введения установлен

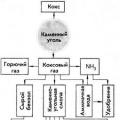

Постановлением Госстандарта СССР от 1I.11U Mt 3MS срок действия продлен ЪЦ ClfUlHtf IСНОЛ. /U Настоящий стандарт распространяется на литые постоянные магниты (далее - магниты), предназначенные для использования в электроизмерительных и радиотехнических приборах, средствах автоматизации, элементах систем управления. Стандарт не распространяется на магниты, изготовляемые по ГОСТ 24936-81 . Пояснения терминов, используемых в стандарте, приведены в справочном приложении 1. 1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ 1.1. Магниты по конструктивно-технологическим признакам подразделяют на И типов. Типы магнитов 1-10 приведены в рекомендуемом приложении 2. К конструктивно-технологическим признакам относят: геометрическую форму; форму и расположение полюсов; магнитную текстуру или направление намагничивания при контроле; марку сплава. Условные обозначения типов магнитов, конструктивно-технологические признаки, магнитные параметры, характерные для магнитов каждого типа, должны соответствовать приведенным в табл. 1. _ Таблица I Конструктивно ТСЛ-ПСЛoririC Г<ОМОТрЗ«ЧОСКДЯ ГК"МДНКуЛЯрЯМ /IIIN11 и МЗ^МТНН- Л1ЯГ*Ш7*0« т«с туря или ии. правление на-мапшчньяния Ч«?ло и рас- ГК1ДОЖСИМО ПОЛЮС о » Магнитим* параметры. карах- терим* *ДВ магната Сплошные: цилиндры Постоянное без отверстий: круглое прямоугольное Прямолинейна к вдоль длины Диухпо-люсныс С плоскопа-раллсльиы-ми полюсами Ф* ф|.в» m Магниты различных назначений (ыектронзмерн-тельиые приборы, аппаратура связи, радиоаппаратура. станочные приспособления. захваты, блочные структуры) цилиндры Постоянною с отверстием: круглое фигурное Прямолинейная вдоль длины Двухполюсные с плоскопа-раллельными полюсами Фгч. Фо. w *.* ф * л Универсальные магниты для различных устройств Сплошные цилиндры с лыс-кем и. пазами-углублениями * Переменное прямоугольное без отверстий Прямолинейная вдоль диаметра Двухполюсные с неявиовы-раженнымн полюсами Внутрмрамочные магниты (приборы магнитоэлектрической системы, магнитоэлектрические преобразователи, фотоэкспанометр*. двухполюсные микроалек-т Ромашины) ГОСТ 256

:9-33 С. 3 Продолжение табл.) tint. - >■ Л * рамидa l или фигурное OK >. Л.П. a x e e : e >% x > С. 4 ГОСТ 25639-83

Продолжение табл. с x о с. ж с: z £ £ m ** g.* 2? 2 с 6 у 3 х у С Ц W ■ _-_ 3 | | £ 2 1 х х S 5 >* я vSs|5iS *з ы |§* ii £* = ■£ S.H С 5 » f . е cg в о о 2 з? х е в а * &I I S в п 15 * Р £ОЯО Г х о. с. «SiggsH? |1|э is! T - - - XU x c X * Sc | a * «■“ _ S?2‘ii 8 I 1 8 g § * о 2.2. Г *: е> >, £ Z « > * О *2 ПродоАМбйиЯ Гобл. I Кокорукгивно-т^лнулотн чесан* |1рНЗН**Н мйгнигио ГЧчЖСГрНЧССКЛЯ Ссгсяис* перпендикулярное ЛЯИМ11 PUNQIUM" ЧИА»Н 114 ЧоПИПИЗЛ 7СКС- гура иди направление на* мдгмнчнааияя Число и рас-яолижеанс полахо» Ч«гяншые параметры. характерам* ДЛИ применений П рои i начиная Постоянною или переменное Прямолинейная ИЛИ КрИ1Ю-линейная Двух- и многополюсные Устанавливается по согласованию между иредпрк*! и-ем-нзготовн7е-лен и потребителем Универсальные машите для различных устройств С 6 ГОСТ 2J6J9-*3 1.2. Основными магнитными параметрами магнитов являются: условная коэрцитивная сила по намагниченности Н\ „ ; магнитная индукция в зазоре имитирующей магнитной системы Вь; магнитный поток в зазоре имитирующей магнитной системы Ф* ; остаточный магнитный поток в замкнутой магнитной цепи Ф,. и; остаточный магнитный поток в разомкнутой магнитной цепи Ф[>. ц; магнитный поток а контрольной или имитирующей магнитной системе Ф<в; условная остаточная индукция В", ; магнитный момент т. Примечание. Допускается устанавливать дополнительные магнитные параметры для магнитов в зависимости от их назначения и указывать их на рабочих чертежах, утвержденных в установленном порядке. 1.3. Условное обозначение магнита МЛП"ХХХ XX хххх Порядковый iiovcp по системе нумерации предприятия-изготовителя Порядковый номер марки сплава по системе нумерации прсд-лрнятия-изготовителя_ Условное обозначение типа магнита по табл. 1 Сокращенное иаинсиоияние машнга_ Примечание. Для разделения групп цифр ставят точку. Пример условного обозначения магнита типа 2а, изготовленного из сплава марки ЮН14ДК24 с порядковым но мером по системе нумерации предприятия-изготовителя 5S: МЛП 2а.09.0058 (Измененная редакция, Изм. № 1). 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 2.1. Магниты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке. 2.2. Магниты должны быть изготовлены из магинтотвердых сплавов со значениями коэрцитивной силы от 36 до 145 кА/м, ГОСТ 256

)9-S3 С. 7 максимального произведения (ВН) м.*с - от 7,2 до 80 кДж/м* и остаточной индукции - от 0,43 до 1,4 Тл. Марки сплавов и их характеристики должны соответствовать ГОСТ 17809-72 или техническим условиям на. сплав. 2.3. Требования к магнитным параметрам 2.3.1. Магнитные свойства магнитов следует характеризовать по одному или нескольким параметрам, указанным в п. 1.2 и табл. 1. 2.3.2. Значения магнитных параметров должны быть указаны в рабочем чертеже на магнит конкретного типа. 2.4. Требования к конструкции 2.4.1. Конфигурация и размеры магнитов должны соответ-стговать рабочим чертежам. 2.4.2. Геометрические размеры магнитов, разработанных после 1 января 1984 г.. должны соответствовать ряду нормальных линейных размеров Ra 40 по ГОСТ 6636-69 . 2.4.3. Конструкции магнитов, разработанных после 1 января 1984 г.. должна быть технологичной для изготовления. Требования к технологичности конструкции магнита устанавливают в за-инсимостн от методов литья в соответствии с требованиях»и обязательного приложения 4. 2.4.2, 2.4.3. (Измененная редакция, Изм. № 1). 2.4.4. Предельные отклонения размеров отливки в зависимости от класса точности ее изготовления должны соответствовать приведенным в табл. 2. Таблица 2 Но I классу точности Св. 5 до 100 Св. 100 до 200 С». 5 до 100 Св. 100 до 200 Св 200 до 300 Св. 12 до 300 Примечание. Для магнитов, изготовляемых в виде заготовок, но согласованию изготовителя с потребителе* допускается увеличивать предельные отклонения от указанных в табл. 2 (Измененная редакция, Изм. 1, 2). По III классу точности С. 8 ГОСТ 25639-8

} 2.4.5. Класс точности должен быть указан на рабочем чертеже на магнит конкретного типа. 2.4.6. Формовочные уклоны, допуски на угловые размеры должны соответствовать требованиям” ГОСТ 3212-80

и СТ СЭВ 178-75. Припуски на механическую обработку устанавливают в зависимости от методов литья и размеров отливки согласно справочному приложению 5. 2.5. Масса магнита (справочная) должна соответствовать указанной на рабочем чертеже на магнит. Предельные отклонения массы магнита в зависимости от класса точности его изготовления должны соответствовать приведенным в табл. 3. 2.4.6, 2.5. (Измененная редакция, Изм. Лз 2). 2.6. Требования к качеству поверхности 2.6.1. Требования к качеству проверхности должны соответствовать указанным на рабочем чертеже на магнит конкретного типа. 2.6.2. Отливки магнитов должны быть зачищены от заусенцев, заливов, литейного пригара, остатков литников и брызг металла в пределах отклонений, приведенных в табл. 2. 2.6.3. На необработанных поверхностях магнитов допускаются спаи и технологический остаток питателя, если он не ухудшает сборку и работоспособность системы. В местах, не поддающихся очистке в очистных аппаратах, допускаются пригары и заливы. Величина отклонения от размера "отливки должна быть указана в рабочем чертеже на магнит. 2.6.4. Для магнитов, используемых в электроизмерительных приборах, количество дефектов на поверхностях, подвергнутых размерной обработке, не должно превышать: суммарная площадь раковин, неметаллических включений - 5% общей площади, подвергнутой размерной обработке; черновнп - 5% общей площади, подвергнутой размерной обработке. Не допускаются сколы длиной: ГОСТ 25639-35 С 9 более 1.5 мм - для магнитов обшей площадью, подвергнутой размерной обработке. 200 мм 2 ; более 3 мм -для магнитов общей площадью, подвергнутой размерной обработке, свыше 200 мм 2 . Мелкие сколы, длиной до 0,5 мм не являются браковочным признаком. Суммарная длина сколов не должна превышать 10% суммарной длины острых кромок. Дли магнитов, используемых в электроизмерительных приборах. количество дефектов на поверхностях, не подвергнутых размерной обработке, не должно превышать: суммарная площадь дефектов (раковин, сколов, вырывов, утя-жин и др.) - 10% рассматриваемой поверхности. 2.6.5. Для магнитов других назначений суммарная площадь дефектов (раковин, сколов, вырывов, утяжин и др.) на не подвергнутых и подвергнутых размерной обработке поверхностях не должна превышать 30% рассматриваемой поверхности. Дефекты площадью до 1 мм 2 при определении суммарной площади, занимаемой поверхностными дефектами, не учитывают и не зачищают. 2.6.4, 2.6.5. (Измененная редакция, Изм. .Nv 2). 2.7. Требования по устойчивости к внешним воздействиям 2.7.1. Магниты должны выдерживать в условиях эксплуатации воздействие на них следующих факторов: вибрационных нагрузок с частотой 1-300 Ги с ускорением до 100/?; ударных многократных нагрузок с ускоренном 75g (740 м/с 2) с частотой 60-120 ударов в минуту и длительностью импульса до 100 мс; число ударов - не менее 10000; температуру окружающей среды - от минус 60 до плюс 150 Э С; атмосферное давление or 8 до 150 кПа (60-1130 мм рт. ст.); относительную влажность окружающей среды до 80%. 2.8. Срок службы магнитов до списания - не менее 20 лет. Критерием предельного состояния является несоответствие значений магнитных параметров магнита указанным в рабочем чертеже на конкретный магнит. 2.7.1, 2.8. (Измененная редакция. Изм. .V» I). 2.9. К магнитам должна быть приложена эксплуатационная документация по ГОСТ 2 601-68. Предприятие-изготовитель по согласованию с потребителем обеспечивает его контрольными магнитами. (Введен дополнительно, Изм. ЛЬ 2). С. 10 ГОСТ 236

)9- S3 Э. ПРАВИЛА ПРИЕМКИ 3.1. Для проверки магнитов на соответствие требованиям настоящего стандарта устанавливают следующие виды испытаний: квалификационные, приемо сдаточные, периодические и типовые. 3.2. Квалификационные испытания проводят по ГОСТ 15.001

- -73 в следующем порядке: проверка качества сплава (п. 2.2); проверка на соответствие требованиям к конструкции (п. 2.4); проверка магнитных параметров (п. 2.3); проверка массы магнита (п. 2.5). Проверку качества сплава проводят по ГОСТ 17809

-72. Другие виды проверок осуществляют на контрольной выборке магнитов в количестве не менее 15 шт. ГОСТ 18321-73 . (Измененная редакция, Изм. Лк 2). 3.3. (Исключен. Изм. № 2). 3.4. Квалификационные испытания магнитов на устойчивость к механическим воздействиям проводят на предприятии-потребителе я составе конкретного изделия, для которого предназначен магнит; на устойчивость к климатическим воздействиям - в составе магнитной системы для изделия или непосредственно на магнитах. (Измененная редакция, Изм. ЛЬ 2). 3.5. Приемо-сдаточные испытания проводят методом выборочного контроля по ГОСТ 16493-70 . План контроля должен быть указан на рабочем чертеже на магнит. Отбор магнитов в выборку проводят методом наибольшей объективности по ГОСТ 18321-73 . 3 6. Последовательность проведения приемо-сдаточных испытаний: проверка качества поверхности (п. 2.6); проверка нз соответствие требованиям к конструкции (п. 2.4); 3.7. (Исключен, Изм. .*6 1). 3.8. Периодические испытания проводят не реже раза в год в следующем порядке: проверка качества поверхности (п. 2.6); проверка соответствия требованиям к конструкции (п. 2.4); проверка магнитных параметров (п. 2.3). 3.9. Периодические испытания следует проводить по контрольной выборке магнитов в количестве не менее 15 шт. Отбор магнитов в выборку проводят методом наибольшей объективности по ГОСТ 18321-73 . ГОСТ 25639-83

С. 11 При получении неудовлетворительных результатов хотя бы по одному из требований, указанных в п. 3.8, испытания проводят повторно на удвоенной выборке. Результаты повторных испытаний являются окончательными. 3.8, 3.9. (Измененная редакция, Изм. № 2). 3.10. Типовые испытания должно проводить предприятие-изготовитель при внесении изменений, вносимых в конструкцию или технологию изготовления, или применяемые материалы, если эти изменения могут повлиять на качество магнитов. 3.11. Допускается по согласованию между предпрнятием-из-готовителем и потребителем определять магнитные параметры методом сравнения с магнитными параметрами контрольного магнита предприятия-изготовителя. 4. МЕТОДЫ ИСПЫТАНИЙ 4.1. Все испытания магнитов и измерения их параметров следует проводить в нормальных климатических условиях по ГОСТ 15150-69 . 4.2. Проверка магнитных параметров 4.2.1. Применяемая измерительная аппаратура и требования, предъявляемые к ней. приведены в обязательном приложении 6. 4.2.2. Перед проверкой магнитных параметров контролируемые магниты должны быть намагничены до намагничеиности технического насыщения. Намагничивающие устройства для намагничивания магнитов до намагниченности технического насыщения допускается проверять по рекомендуемому приложению 7. 4.2.3. При определении условной коэрцитивной силы по намагниченности Н"с.* (п. 2.3.1) намагниченный магнит следует поместить в соленоид коэрцитиметра так, чтобы направление намагничивания магнита Оыло противоположным направлению поля соленоида. Увеличивая ток в соленоиде, фиксируют значение тока, соответствующее нулевому показанию нуль-индикатора при перемещении магнита относительно преобразователя нуль-инднкатора (катушки) на расстояние равное не менее половины длины магнита в направлении намагничивания. Значение условной коэрцитивной силы Я" с.« в А/м по намагниченности вычисляют по формуле где К- постоянная соленоида, м _| ; / - значение силы тока, соответствующее нулевому показанию нуль-инднкатора при перемещении магнита относительно измерительной катушки, А. С. 12 ГОСТ 1S639-8J Допускается определение коэрцитивной силы другим методом. 4.2.4. Магнитную индукцию в зазоре имитирующей магнитной системы i (п. 2.3.1) следует определять одним из следующих методов: с помощью измерителя магнитной индукции с преобразователем Холла; индукционно-импульсным методом с помощью измерительной катушки и веберметра. 4.2.4.1. Мри определении Вь с помощью измерители магнитной индукции преобразователь измерители следует поместить в определенный участок зазора имитирующей магнитной системы с намагниченным магнитом и фиксировать отклонение стрелки показывающего прибора измерителя. 4.2.4.2. Определение индукционно-импульсным методом следует проводить путем помещения и извлечения измерительной катушки из зазора имитирующей магнитной системы или путем удаления контролируемого магнита из имитирующей магнитной системы. 4.2.4.3. Способ определения Вь и место расположения преобразователя измерителя магнитной индукции или измерительной катушки в зазоре имитирующей магнитной системы (как в направлении перпендикулярном к направлению магнитного поля, так и н направлении магнитного поля) должны быть установлены в рабочем чертеже на магнит. 4.2.4.4. Значение магнитной индукции В 6 в Тл следует вычислять по формуле где С - постоянная веберметра, Вб/дел.; « - отклонение стрелки веберметра, дел.; (su>) - постоянная измерительной катушки, м г. 4.2.5. Определение магнитного потока в зазоре имитирующей магнитной системы Ф<у, остаточного магнитного потока в замкнутой цепи Фi.a, остаточного магнитного потока в разомкнутой цени Фр ц, магнитного потока в контрольной или имитирующей магнитной системе Ф. ь условной остаточной индукции В’„ магнитного момента т (и. 2.3.1) следует проводить индукционно-импульсным методом с помощью измерительной катушки и веберметра (или баллистического гальванометра). 4.2.5.1. При определении Ф* контролируемый магниг следует извлечь из имитирующей магнитной системы или удалить измерительную катушку из зазора имитирующей магнитной системы. фиксируя отклонение стрелки веберметра. Значение магнитного потока Фа в зазоре имитирующей магнитной системы следует рассчитывать по формуле ГОСТ 2)6)9-81 С. 13 где - число витков измерительной катушки. 4.2.5.2. При определении Ф».ц и В", намагниченный магнит необходимо извлечь из магнитопровода или намагничивающего устройства и фиксировать отклонение стрелки прибора a t , затем, сняв с магнита измерительную катушку, фиксировать второе отклонение стрелки прибора а г. 4.2.5.3. Значение магнитного потока в замкнутой цепи Ф>.„ и Вб следует вычислять по формуле ф..ц- . (4 > Значение остаточной индукции fi r в Тл следует вычислять по формуле В",- С|а ^‘ 1 ") - . (5) где at и аз - отклонения стрелки веберметра. деления. 4.2.54. При определении Ф РЦ измерительная катушка должна быть размешена на определенном участке намагниченного магнита, затем ее срывают с магнита, фиксируют отклонение стрелки веберметра. Значение магнитного потока Ф рц в Вб, в разомкнутой цепи следует вычислять по формуле 4.2.5.5. При определении Ф*.„, В"„ Фр. ц место расположения измерительной катушки должно быть указано в рабочем чертеже на магнит. 4.2.5.6. При определении намагниченный магнит необходимо извлечь из контрольной или имитирующей магнитной системы. фиксируя при этом отклонение стрелки веберметра. Значение магнитного потока Фи в Вб в контрольной или имитирующей магнитной системе следует вычислять но формуле ®*-к5г < 7 > где Ki - коэффициент, определяемый конструкцией данного устройства (число полюсов контрольной магнитной системы). Измерительная обмотка должна быть расположена на полюсах магнитопровода контрольной магнитной системы. 4.2.5.7. При определении магнитного момента т намагниченный магнит следует поместить в измерительную катушку так, чтобы ось намагничивания магнита совпадала с осью катушки. С. 14 ГОСТ 25619

-«3 а центр магнита - ?: центром катушки. Угол между осью намагничивания магнита и осью катушки не должен быть более 5°. смещение центра магнита относительно центра катушки не должно быть более 2 мм; затем магнит извлекают из катушки и фиксируют отклонение стрелки веберметра. Значение магнитного момента т в А-м*. следует вычислять по формуле где V - потокосцепление между магнитом и измерительной катушкой, Вб; ро- магнитная постоянная, ра:вная 4я-10" г Гн/м; К т - постоянная измерительной катушки, м~". 4.3. Проверку качества сплава (п. 2.2) следует проводить 4.4. Проверка магнитов на соответствие требованиям к конструкции 4.4.1. Соответствие конструкции магнита требованиям технологичности и ряду Ra 40 по ГОСТ 6636-69 следует устанавливать по рабочим чертежам на магнит. 4.4.2. Проверку геометрических параметров магнитов (и. 2.4.2) следует проводить универсальным измерительным инструментом или предельным поверочным инструментом с погрешностями, не превышающими установленных ГОСТ 8.051-81 . 4.4.3. Проверку массы магнита (п. 2.5) проводят взвешиванием 10-20 магнитов с расчетом среднего арифметического значения массы магнита. Погрешность взвешивания магнитов не должна превышать ±0,1% массы магнита. 4.5. Проверку качества поверхностей магнита (п. 2.6) на соответствие требованиям настоящего стандарта, требованиям, указанным в рабочем чертеже на магнит, проводят наружным осмотром и с помощью универсального измерительного инструмента. 4.6. Контроль срока службы осуществляют по результатам обработки информации о надежности изделий, для которых предназначены магниты. (Введен дополнительно, Изм. ЛЬ 1). 5. МАРКИРОВКА. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 5.1. Маркировка транспортной тары должна соответствовать Допускается применять другие виды тары с параметрами не-ннже указанных. Яшнк внутри должен быть выстлан водонепроницаемым материалом таким образом, чтобы его концы были выше краев ящика на величину, большую половины длины и ширины ящика. В качестве влагозащитного материала следует применять: бумаг)- марок БУ-Б, БУ-Д по ГОСТ 515-77 ; бумагу двухслойную упаковочную по ГОСТ 8828-75 и другие влагозащитные материалы с параметрами не ниже указанных.. Пространство между стенками ящика и упакованными магнитами должно быть заполнено амортизационным материалом. В качестве амортизационного материала следует применять:: стружку марки МКС по ГОСТ 5244-79 ; картон гофрированный по ГОСТ 7376-84

и другие материалы. обладающие амортизационными свойствами не ниже указанных. Вариант противокоррозионной защиты-ВЗ-0 но ГОСТ 9.014-78

. 5.2.1-5.2.3. (Введены дополнительно, Изм. Л* 2). 5.3. Магниты следует упаковывать в ненамагннченном состоянии. 5.4. В тару с магнитом вкладывают документ, содержащий" следующие данные: обозначение магнита и чертежа магнита; массу магнитов нетто, кг; заключение ОТК о соответствии магнитов требованиям рабочего чертежа и настоящего стандарта; номер упаковщика; дату упаковки; штамп ОТК. (Измененная редакция, Изм. № 2). 5.5. Транспортирование магнитов допускается транспортом всех видов на любые расстояния, в соответствии с правилами 1 перевозки грузов, действующими на транспорте каждого вида. Речным транспортом магниты перевозят в контейнерах ил» ы пакетах по ГОСТ 21929-76. C. 16 ГОСТ 25639-93

5.6. Условия транспортирования магнитов в части климатических воздействий факторов внешней среды - от плюс 60°С до минус бО^С, а в части воздействия транспортной тряски - ускорение 3 (3,5) g при частоте ударов от 1.5 до 2 в 1 с. 5.7. Условия хранения упакованных магнитов в части воздействия климатических факторов внешней среды - ОЖ2 по ГОСТ 15150-69. 5.8. Срок хранения магнитов в упаковке предприятия-изготовителя - не более 6 мес; после чего магниты подлежат переупаковке. В дальнейшем переупаковку проводят раз в год. 6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ 6.1. Для обеспечения стабильности магнитных лараметрон и процессе эксплуатации магниты должны быть подвергнуты магнитно»! стабилизации у потребителя по нормативно-технической документации на изделие, в котором применяется магнит. 6.2. При эксплуатации магнитов в условиях повышенной влажности (свыше 80%) и конденсации влаги на их поверхности, а также при наличии в окружающей среде химически активных веществ магниты перед установкой в изделие следует подвергнуть антикоррозионному покрытию. 6.3. На предприятии-потребителе допускаются: заливка магнитов металлическими сплавами и неметалличе--скнмм материалами; нанесение металлических покрытий, сварка, окраска, напрес-сованне бандажа, обработка резанием и другие виды доработки, магнитов, не приводящие к разрушению магнитов или снижению магнитных сьойств. 7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ 7.1. Изготовитель гарантирует соответствие магнитов требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования. 7.2. Гарантийный срок эксплуатации магнитов - 12 лет со дня ввода в эксплуатацию. (Измененная редакция, Изм. № I). ГОСТ 2S639-83 С. 17 ПРИЛОЖЕНИЕ I Справочное ПОЯСНЕНИЯ ТЕРМИНОВ. ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ П<>*еяеиис Условная коэрцитивная сила но намагниченности Магнитная индукции » зазоре имитирующей магнитной системы ■Магнитный поток п зазоре имитирующей магнитной системы Остаточный магнитный поток п замкнутой магнитной иепи Условная остаточная индукция Магнитный момент Контрольная магнитная система Имитирующая магнитная система Размерная обработка Инду кционный преобразователь ГальвавомагянтвыА преобразователь Намагниченность технического насыщение Напряженность внешнего однородного магнитного поля, направленного противоположно направлению намагниченности магнита, необходимая для доведения намагниченности до нулевого значении в определенной участке магнита или по всей его,vi и не Магнитная индукция, созлэнасмая магнитом в зазоре имитирующей магнитной системы при установленных условиях намагничивания Магнитный поток, создаваемый магнитом в зазоре имитирующей системы при установленных условиях намагничивания Магнитный поток в замкнутой магнитной цепи, сохраняющийся после намагничивании магнита до намагниченности технического иасышсикя и снижения напряженности внешнего намагничивающего поля до нуля Магнитная индукция в замкнутой цепи. сохраняющаяся после намагничивания магнита до намагниченности технического насыщения н снижения напряженности внешнего намагничивающего поля до нуля По ГОСТ 19380-74 Магнитная система с неполностью замкнутым магпнтопроводом, создающим расчетные немагнитные зазоры между полюсами магнита и магнитопропода, конструкция которой обеспечивает фиксацию помостов магнита с намагничивающей и измерительной обмотками, предназначенная для измерения усредненного магнитного потока Ф с полюса магнита Магнитная система, предназначенная для определения магнитных параметров и отличающаяся от рабочей магнитной системы конфигурацией и материалом По ГОСТ 24936-81 По ГОСТ 20906-75 По ГОСТ 20906-75 По ГОСТ 19692-74 С. 18 ГОСТ 25639

-М Контрольный магнит Замкнутая магнитная цепь Раковина Черновика Квалификационные испытания Остаточный магнитный поток в разомкнутой магнитной цепи Магнитный поток в контрольной магнитной системе или имитирующей магнитной системе Магнит, аттестованный в установление»» порядке и имеющий паспорт, в котором указано значение определяемого магнитного параметра Магнитная цепь, в которой напряженность поля на поверхности магннта при снижении напряженности внешнего намагничивающего поля до нуля не превышает I кЛ/м Г Jo ГОСТ 19200 ~в0 Невьшлифованная поверхность По ГОСТ 19200-80 По ГОСТ 16504-81 Нарушение сплошности кромки, угла Неокнсленное углубление на поверхности Магнитный поток в определенном сечении магннта, удаленного от ферромагнитных масс Магнитный поток, создаваемы Я магнитом в магянтопроноде контрольной магнитной системы иди имитирующей магнитной системы с немагнитным зазором и проходящий через измерительную катушку ГОСТ 25639-83

С 19 ПРИЛОЖЕНИЕ 2 Рекомгндуемое ПРИМЕРЫ КОНСТРУКТИВНЫХ ИСПОЛНЕНИЙ МАГНИТОВ Двухполюсные сплошные магниты Типы la, 16 Тип 3 Типы 8а, 86 ГОСТ 1S639-вз С. 21 Магнитные системы Типы 10а, Юв Приложение 3. (Исключено, Нэм, St I). С. 22 РОСТ 25639-83 ПРИЛОЖЕНИЕ 4 Обязательное ■ ЗАВИСИМОСТИ ОТ МЕТОДОВ ЛИТЬЯ ГОСТ 2563

*-*3 С. 23 ПРИЛОЖЕНИЕ 5 Справочное Положение стороны при эадивие. С. 24 ГОСТ 2J6J9-8J ПРИЛОЖЕНИЕ б Обязательное ИЗМЕРИТЕЛЬНАЯ АППАРАТУРА 1. Электромагнит. предназначенный для намагничивания и определенна магнитных параметров двухполюсных магнитов, должен удовлетворять следующим требованиям: чагнитолровол электромагнита следует изготовлять как сплошным, так и шихтованным нз мвгинтомягкого материала: для намагничивания -с коэрцитивной силой не более 0.4 кА/м; дм определения машитных параметров - с коэрцитивной силой не более 0.2 кА/м; кюметрические размеры полюсного наконечника электромагнита должны быть связаны с геометрическими размерами контролируемых магнитов следующими соотношениями: D>d+2l при-L <0,5; ■ D>/ и D>2d при 0.5< -L<3; Dpi при -L>3 d где /- максимальный линейный размер магнита в направлении намагничивающего поля; d- максимальный линейный размер магнита в направлении, перпендикулярном к намагничивающему ролю; D- минимальный поперечный линейный размер полюсного наконечника электромагнита; конструкция полюсных наконечников электромагнита должна обеспечивать плотный контакт с поверхность^ полюсов магнита, при этом для магнитов с исплоской полюсной поверхностью допускается применять вставки соответствующего профиля, изготовленные из магнитомягхого материала; питание «лектромагнита следует производить от сети постоянного тока; допускается питание электромагнита производить путем импульсного ргзряда батареи конденсаторов или путем подачи серии униполярных импульсов тока от генератора импульсов. 2. Контрольная магнигная система, предназначенная для намагничивания и определения магнитного потока Фл. должна удовлетворять следующим требованиям: число полюсов должно соответствовать числу полюсов магнита; магнитопровод должен быгь изготовлен из магииюмягкого материала с коэрцитивной силой не более 0,2 кА/м; витки измерительной обмотки должны быть расположены на полюсах маг-нитонровода не далее 15 мм от рабочего полюса, допускается размещать измерительные оЛмотки на чередующихся полюсах; обмоточные данные, схемы соединения намагничивающей и измерительной обмоток и их расположение на полюсах должны быть установлены в чертеже на магнит; для каждого вида обмотки число витков на полюсе должно быть одинаковым. а соединение витков измерительной обмоткн между полюсами должно быть последовательным и согласованным по направлению намагничивающего тока. ГОСТ 256

)9-8J С. 25 При контроле магнитов по потоку Ф.) значение.глины немагнитного зазора от полюса магнита до полюса контрольной магнитной системы след ум вычислять по формуле где 6-- длина немагнитного зазора от полюса магнита до полюса контрольной магнитной системы, мм; Средняя длина линии Магниткой индукции в магните, мм; BjH - численное значение усредненного сношения в точке (В11)„ 1<{ по ГОСТ 17809-72 для примененного сплава Установка дли импульсного намагничивания магнитов э составе контрольной магнитной системы должна иметь технические параметры, обеспечивающие получение в системе значений напряженности поля, достаточной для обеспечения намагниченности технического насыщения, 3. Имитирующая магнитная система, предназначенная для определения магнитных параметров магнитов, должна удовлетворять следующим требованиям; конфигурация и размеры магнитной цепи имитирующей системы должны обеспечивать приведение помещенного в нее магнита в требуемое магнитное состояние; материал имитирующей магнитной системы должен иметь коэрцитивную силу не более 0.2 кА/м. 4. Коирцитиметры, используемые для определения коэрцитивной силы, могут быть типа электромагнита с неполностью замкнутым матнитопроводпм или типа соленоида 4.1 Соленоид и источник питания козриитнметра типа соленоида должны обеспечивать постоянное, однородное в рабочем зазоре, плавно регулируемое по величине магнитное поле. * 4.2. Максимальное значение поля соленоида должно быть не менее возможного максимального значения коэрцитивной силы магнитов по намагниченности. 4.3. Колебания напряжения источника питания козриитнметра не должны приводить к изменению величины поля соленоида более чем на 1% за время измерения коэрцитивной силы одного магнита. 4.4. Отклонение от однородности поля в зоне, занимаемой испытуемым магнитом при измерении, не должно быть более 5%, а в зоне, занимаемо!) измерительной катушкой (являющейся преобразователем нуль-индикатора),- более 1%. Определение неоднородности магнитного поля в соленоиде козрцитиметра следует проводить с помощью катушки для измерения напряженности магнитного поля к веберистра. 4 5. Коэффициент пульсации источника питания должен быть не более 3%. 4 6. При определении постоянной соленоида К погрешность не должна превышать ±1,3%. Амперметр для определения постоянной соленоида должен иметь класс точности не ниже 0,0. Отсчет по шкале амперметра следчег производить и последней трети шкалы. 4.7. Амперметр для измерения значения тока соленоида должен иметь класс точности не ниже 0,5. Отсчет по шкале ампермегрэ следует производит». и последней трети шкалы. 4.8. Нуль-иидикагор -должен иметь иену деления не более 2 кА/tf вариацию показаний не более одного деления н дрейф нуля за врех"Я l.v мерения не более одного деления. 4 9. Коэрцитиметр должен, иметь немагнитную вставку с гнездом х-|Я фиксации исходного положения магнита и его перемещения прн измерении, обеспечивающую. допуск параллельности оси соленоида с осью намагничивания магнита С. 26 ГОСТ 2S639-83 допуск симметричности положения измерительной катушки (являющейся пре-образователем нуль-нндик&торз) относительно полюсов магнита б®. 5.10. В качестве преобразователя нуль-индикатора коэрантиметра кроме измерительной катушки «опускается также использовать гальваномагпнтные ферро-модуляинонлые и другие преобразователи. 4.11 При использовании в качестве коэрцитиметра электромагнита с неполностью замкнутым магнитопроиодом напряженность размагничивающего поли должна быть измерена тесламетром с расположением датчика тссламетра в плоскости нейтрального сечения магнита непосредственно у поверхности магнита. 5. Преобразователь магнитной индукции в зазоре имитирующей магнитной системы может быть индукционным, гальвиномагнитпим, магниторезистивным и др. 6. Измерительная катушка предназначена для измерения индукции в зазоре имитирующей системы б й. 6.1. Аттестация измерительной катушки должна быть"проведена в соответствии с действующей поверочной схемой по ГОСТ 8.036-83

. 6.2. Размеры катушки должны быть установлены по согласованию между предпрннтнем-изготовителсм и предприятием-потребителем магнитов. 7. В качестве преобразователя магнитного потока при измерении В / . Ф, и и Ф; ч следует использовать измерительную катушку, изготовленную по чертежу, разработанному предприятием-изготовителем. Предприятие-изготовитель должно передать чертеж предприятию-потребителю 7.1. Ширина катушки в направлении намагничивания магнита не должна превышать 4 50% длины магнита. Расстояние от поверхности магнита или магинто-провода в месте расположения катушки до наиболее удаленной активной части витков катушки не должно превышать 5 мм, а при определении В г -3 мм при условии, что это расстояние определено по магниту или магнитопроводу, изготовленным с максимально допустимыми по чертежу размерами. 7.2. В качестве преобразователя магнитного потока при измерении Ф ь служит измерительная катушка, место расположения которой устанавливается в документации на имитирующую матитяую систему. 8. Многослойная распределенная катушка применяется для определения магнитного момента. 8.1. Длина катушки должна быть не менее двух длин магнита в направления намагничивания 8.2. Намотка катушки рядовая, вкток к витку. 8.3. Постоянная измерительной катушки Кт должна быть определена с помощью магнита, аттестованного по значению магнитного момента органами Госстандарта по ГОСТ 8.231

-$4. Метод определения постоянной должен быть аналогичен методу определения магнитного момента (см. п. 4.2.3.7). Значение постоянной измерительной катушки следует вычислять по формуле К»--?-. ■ (2) где К„ - постоянная измерительной катушки, м-‘; у - потокошепление между постоянным магнитом и катушкой. Вб; Магнитная постоянная, равная 4яЮ” г Гн/м; то - магнитный момент аттестованного магнита. А м*. Определение постоянной катушки Кт следует проводить не менее 5 раз, за результат следует принимать среднее арифметическое значение 9."Контрольный магнит по магнитным параметрам, размерам, форме, наличию дефектов и шероховатости поверхнрети должен удовлетворять требованиям чертежа на магнит. 9.1. Контрольный магнит должен быть аттестован в установленном порядке и иметь маркировку и паспорт, утвержденные предпрнятием-кзгогопитедем н ГОСТ 3S639-8J С. 27 согласованные с потребителем. Магниты, размеры которых не позволяют нанести маркировку, допускается закреплять на специальном основании. иа которое наносят маркировку. (Измененная редакция, Нзм. № 2). ПОРЯДОК ПОВЕРКИ АППАРАТУРЫ 1. Поверку магнитонэмеритсльной аппаратуры органами ведомственной метрологической службы осуществляют не реже одного раза в год согласно нормативно-технической документации, утвержденной в установленном порядке. 2. Обеспечение намагничивающими устройствами материала магнита при намагничивании до намагниченности технического насыщения следует проверять не реже одного раза в месяц. С эмой целью контрольный магнит нлн магнит с известными магнитными параметрами следует намагнитить с помощью намагничивающего устройства магнитным полем, значение которого иа 25% ниже рабоче.-о значения поля, и определить значения магнитных параметров. Намагничивающее устройство следует считать обеспечивающим намагниченность материала магнита до намагниченности технического насыщения, если на* магннчнвание полем, уменьшенным на 25%, не приводит к уменьшению значений параметров этого магнита Оолее чем на 2%. 3. Проверку работоспособности намагничивающих устройств производят по контрольным магнитам или магннтзм с известными параметрами. Намагничивающее устройство считают работоспособным, если измеренные значения определяемого магнитного параметра контрольного магнита (магнита с известными магнитными параметрами) отличаются от значений, записанных в паспорте ка этот магнит не более чем иа ±3%. 4. Преобразователи, являющиеся составной частью стандартизованного прибора. поверяют согласно инструкции или паспорту на прибор. 5. Нсстанлартизовлнные преобразователи и преобразователи, входящие в состав нестандартизованных приборов и устройств, поверяют по ГОСТ 8.326

- 78. о. Поверку имитирующей магнитной системы и контрольной магнитной системы проводят по контрольным магнитам (магнитам с известными магнитными параметрами): измеренные значения магнитных параметров контрольных магнитов (магнитов с известными магнитными параметрами) в имитирующих магнитных системах (и контрольных магнитных системах) не должны отличаться от значений, записанных в паспорте на этот магнит, более чем на *3%. 7. Поверку измерительных катушек проводят контрольиымп магнитами. Редактор В. М. Лысенкина Технический редактор Э. В. Митяй Корректор Л. В. Сницарчук Сдаио в паб 08 Сб. 47 Пода, в псч. ЭО. 10.87 1.75 уел. п. л. 1.875 уел. кр.ч>гт. 1.72 уч. щд. я. Тираж »» Кем* Ю хое. Ордена «Знак По**га* Издательство СтВДиргаа. 123М0. Москва. ГСП, Номшрсенскекмй пер.. д. 3-Ви«|и>хск»* тиаосрафвя Издатгдьсгм стандартов, ул. Мандауго. 12/14. За к ЭОЛ Группа В83 Нвменение Л 3 ГОСТ 25М9-83 Магниты литые постоянные. Технические условия Утверждено и введено в действие Постановлением Комитета стандартизации и метро.Ю!ни СССР от 30.07.9! Л 1314 Дата введения 01.0102 11а обложке и первой странице стандарта под словами «Издание официальное» проставить букву: Е. Вводная часть. Первый абзац дополнить словами: «и других изделиях»: дополнить абзацами; «Стандарт распространяется на магниты, предназначенные для нужд народного хозяйства и экспорта. Требования пп. 1.1-1.3; 2.1- 2.3; 2.4.4-2.5; В.6.1; 2.6.2; 2.8 настоящего стандарта являются обязательными, другие требования - рекомендуемыми». Пункт 2.1 дополнить абзацем; «Требования к магнитам, предназначенным для экспорта, - по договору между предприятием и внешнеэкономической организацией или контракту». Пункты 2.2, 2.4.1 изложить в новой редакции: «2.2. Магниты должны быть изготовлены из магиитотвердых материалов, марки и характеристики которых должны соответствовать ГОСТ 17809-72 или другой НТД. 2 4.?. Размеры магнитов, предельные отклонения размеров, отклонения формы и расположения поверхностей должны соответствовать рабочим чертежам. При неуказанных на чертеже предельных отклонениях формы и расположения поверхностей магнита допускаются любые их отклонения в пределах допускаемых отклонений размеров». Пункт 2.4.2 исключить. Пункт 2.4.3. Заменить слово: «обязательного» на «рекомендуемого». Пункт 2.4.4. Ззменить слова: «отливки» на «магнитов, не подвергнутых размерной обработке»; «ее» на «их»; » таблица 2. Головка. Заменить слово: «отливки» на «магнитов, не подвергнутых размерной обработке»; примечание после слов «предельные отклонения» дополнить словами: «отдельных размеров». Пункт 2 4.5 после слов «Класс точности» дополнить словами; «магнитов, не подвергнутая размерной обработке». Раздел 2 дополнить пунктом - 2.4.7: «2.4.7. Предельные отклонения размеров магнитов, подвергнутых размерной обработке, должны соответствовать ГОСТ 25347-82

и устанавливаться по согласованию иредпркятия-изготооктеля с прслприятнем-потребитслем*. Пункт 2.6.1 дополнить абзацами. «Виды и параметры нормируемых поверхностных дефектов устанавливаются по согласованию с потребителем в зависимости or назначения магнита. Виды, основные понятия в определения поверхностных дефектов приведены н приложении 8. Основные положения нормировании дефектов приведены в приложении 9». Пункт 2.6.2. Заменить слова: «Отливки магнитов» на «Поверхности магнитов, не подвергнутых размерной обработке»; дополнить абзацами: «Дефекты площадью до L мм? при определении суммарной площади, занимаемой поверхностными дефектами, не учитывают и не зачищают. На поверхностях магнитов, подвергнутых размерной обработке, допускаются следы обработки режушим инструментом в виде линий к сетки, следы электрофизической и электрохимической обработок. Отсутствие металлического блеска ие является браковочным признаком». Пункт 2.6,3 Заменить слово: «отливки» на «магнита». Пункты 2.6.4. 2.6 5 исключить. Раздел 3 изложить в новой редакции: (Продолжение см. с. 36) (Продолжение изменения г. ГОСТ 25639

-S3) «3. Правила приемки 3.1. Для проверки магнитов на соответствие требованиях настоящего стандарта проводят следующие виды испытаний: приемочные к квалификационные - для магнитов, осваиваемых в производстве; приемо-сдаточные, периодические и типовые - для магнитов серийного производства. 3.2. Испытания проводят а объеме и последовательности, указанных » табл. 4. 3.3. Испытзния магнитов иа устойчивость к внешним воздействиям проводят на предприятии-заказчике магнитов п составе конкретного изделии или магнитной системы, для которых предназначен магии?. 3.4. Приемо-сдаточные и квалификационные испытания проводя! методом выборочного контроля по ГОСТ 16493-70 или ГОСТ 18242-72

. План контроля и вариант браковки должны быть указаны в рабочем чертеже на магнит. Отбор магпитоо в выборку проводят методом отбора «вслепую» по ГОСТ 18321-73 . 3.5. При контроле магнитных параметров контролируемых магнитов расхождение значений параметров у изготовителя и потребителя не должно превышать б % ио магнитному потоку, условной коэрцитивной силе, магнитной индукции. Таблица * Вида u^aat pox или ncrw- il".Ni"p пункта тр<бош.:иЙ контроля 1. Проверка соответ ствия требованиям к конструкции 2. Проверка качества поверхности 3. Проверка магнит ных параметров магнита 4. Проверка массы 5. Проверка качества а У химического состз- Соответственному маг нитному материалу по другой НТД б) магнитных парамет 6. Испытания на устой чивость к внешним воз действующим факторам 7. Проверка упаковки 8 Проверка. комплект Примечание. Проверку массы и химического состава проводят на слу чайной выборке маг литое в объеме 3-10 шт. 3.6. Приемочные испытания проводят на всей опытной партии магнитов по плану сплошного контроля. (Продолжение см. с. 37} 3.7. Периодические испытания проводят не реже раза в год на выборке магнитов в количестве не кснее 15 urr. Отбор магнитов в выборку проводит методой отбора «всоспую» по ГОСТ 18321-73 . 3.8. Типовые испытания, при необходимости, проводит предприятие-изготовитель при внесении изменений в конструкцию, технологию изготовления или применяемые материалы, если эти изменения могут повлиять на качество магнитов. Испытания проводят но программе, утвержденной в установленном порядке. По результатам испытаний принимают решение о целесообразности внесения изменений в техническую документацию. 3.9. При получении неудовлетворительных результатов при квалификационных ц типовых испытаниях хотя бы но одному виду проверок, указанных в табл. 4. испытания проводят повторно на удвоенной выборке. Результаты повторных испытаний являются окончательными. Пункт З.’О. При приемо-сдаточных испытаниях допускается хоитроль магнитных характеристик методом сравнения с контрольным магнитом, согласованным между предприягием-изготовитедем и потребителем». Пункт -1.2.1 дополнить абзацем (после первого): «Проверку магнитных параметров- магнитов проводят на поверенной измерительной аппаратуре. Измерительную аппаратуру повернют с использованием контрольного магнита». Пункт 4.3 дополнить словами: «или другой НТД», Пункт -4.4.1 исключить. Пункт 4.4.3. Заменить значение; 10-20 на 3-10. Пункт 4.6 после слое «обработки информации» дополнить словаки: «полученной ог потребителя». Пункт 5.2.2 исключить. Пункт 52.3. Первый абзац. Исключить слова: «не подвергнутые размерной обработке»; второй абзац после слов «тары с» дополнить словом; «прочностными»; последний абзац наложить в новой редакции; «Вариант противокоррозионной зашиты по ГОСТ 9.014-78

- дли магнитов, подвергнутых размерной обработке, должен быть установлен в рабочем чертеже на магнит; для магнитов, не подвергнутых размерной обработке. - ВЗ-0 по ГОСТ 9.014-78

» Пункт 53 дополнить абзацем: «Допускается по согласованию с потребителем упаковка и транспортирование магнитов в состоянии намагниченности до технического насыщения. При этом должны бить приняты меры, предотвращающие их сакоразмагкичивание и обеспечивающие соблюдение требований к грузам, установленных для транспорта соответствующего вида». Пункт 5.4, Четвертый абзац дополнить словами; «или количество, шт.». Приложение 1. Пояснение термина «Контрольный магнит* изложить в новой редакции: «Магнит для проверки работоспособности измерительной аппаратуры, аттестованный в установленном порядке на предпрнятин-изготовнтелс и имеющий свидетельство, в котором указано значение определяемого магнитного параметра»; термины «Раковина», «Черновнна», «Спай», «Скол». «Вырыв» и пояснения исключить. Приложение 4. Заметать слово: «Обязательное» на «Рекомендуемое*. Приложение 6. Пункт 8.1 исключить. Пункт 9 I после слов «и паспорт» дополнить словами: «или свидетельство»; после слов «с. потребителем» дополнить словами: «по их требованию». Стзвдарт дополнить приложениями -- 8. 9: (Продолжение см. с. 38) (Продолжение изменения к ГОСТ 25639

-S3) ПРИЛОЖЕНИЕ 8 Справочное Виды н пояснения дефектов на поверхности магнитов В“Д до|скта Пипс не мне дгДскта Неметаллические вклю Неслнткчэ Складчатость Дефект о виде искажения поверхности магнита при порезке заготовок, размерной обработке Черновика Невиимнфованная поверхность Повсрхшхшое повреж Дефект в виде искажения поверхности, возник ший в результате случайного механического воздействия Дефект в виде нарушения целостности кромок, углов магнита Дефект о виде разрыва или налрыва тела магнита Вырыв кристалла Углубление на поверхности вследствие выкрашивания кристалла или части кристалла Местное потемнение (цвета побежалости) прн обдирочной операции >или на механически обработанной поверхности вследствие воздействия вы сокой температуры о зоне резания ПРИЛОЖЕНИЕ 9 Справочное Основные положения нормирования дефектов 1. Площадь дефекта-это часть площади номинальной поверхности, ограниченная контуром (периметром) дефекта 1.1. Площадь дефекта иа рассматриваемой номинальной поверхиосги, когда дефект затрагивает се кромку, учитывает только в гой части, которая приналле жит ягой поверхности (черт. 1). 1.2. При определении суммарной площади дефектов на рассматриваемой номинальной поверхности учитывают все площади дефектов, принадлежащие этой поверхности (черт. 2). 1.3. При определении суммарной площади дефектов, имеющихся на магните. учитывают дефехты, расположенные на всех номинальных поверхностях. 2. Длина дефекта - расстояние между двумя максимально удаленными друг от друга принадлежащими дефекту точками. (Продолжение см. с. 39) (Продолжение изменения к ГОСТ 25639-83