Система управления "Канбан" представляет собой логистическую методологию организации промышленных предприятий. Ее известности и распространенности в немалой степени способствовали простота реализации, способность к значительной экономии материальных ресурсов и повышение общего уровня контроля.

История создания и развития

Родиной системы "Канбан" считается Япония, где вначале 60-х она впервые была использована на автомобильном заводе Toyota Motors. Разработка и внедрение были напрямую связаны с необходимостью минимизировать финансовые потери с помощью «мгновенного» контроля запасов и своевременного выполнения требуемых заданий. На сегодняшний день основной областью применения является промышленное производство, особенно при непрерывных циклах выпуска продукции (автомобилестроение, железнодорожный транспорт и др.). Учитывая простоту алгоритма, заложенного в рассматриваемый метод, в последние годы это и один из действенных подходов к управлению проектами.

«Выталкивать» или «вытягивать»?

"Канбан" появился как результат совершенствования предприятий в соответствии с концепцией «точно в срок», с целью уменьшения потерь и увеличения качества изделий. При этом его создание и последующее использование открыло новый тип управления. Если до середины двадцатого века усилия исследователей были направлены преимущественно на улучшение механизмов выталкивающих производств (т. е. таких, которые функционируют в условиях жесткого плана), то с момента применения системы "Канбан" в логистике появляются предприятия вытягивающего типа. При этом происходит изменение направления информационного потока.

В цехах выталкивающего типа управляющий сигнал идет слева направо, фактически «выталкивая» изделие с одного участка на другой согласно принятой технологии. У вытягивающих последний участок формирует заявку на необходимые комплектующие с предыдущих этапов производства.

"Канбан" не является абсолютно новым видом производства. Строго говоря, модели управления производством, возникшие за последние полвека, представляют надстройки для классических промышленных предприятий. Наиболее точный термин для характеристики возможностей "Канбан" - это «эффективность». Так как именно на ее повышение и направлены прогрессивные методы модернизации производства.

В чем отличие?

Сущность системы "Канбан" состоит в организации бесперебойного выполнения производственных заданий на всех рабочих позициях (местах) производственного процесса. Отличительными особенностями является минимизация складских запасов на всех этапах жизненного цикла продукции.

Материальные запасы являются одним из узких мест современных производств. На практике с большой вероятностью возникает один из следующих вариантов:

- недостаточное количество запасов;

- резерв запасов.

Следствиями развития первого сценария будут:

- перебои в ритме производства;

- уменьшение выработки работниками;

- повышенное количество запасных и комплектующих из-за несвоевременных регламентных работ;

- увеличение затрат на изготовление.

Для второго варианта характерными признаками являются:

- низкий оборот средств;

- снижение темпов производства;

- увеличение потерь на вспомогательную инфраструктуру (складские площади, персонал, коммунальные услуги).

Система "Канбан" уменьшает риски обоих сценариев за счет принятых ограничений по допустимому количеству ресурсов в производственной цепочке. В результате появляется «прозрачность» процессов - видны перебои в работе оборудования, реальное количество брака, фактическая пропускная способность рабочих мест. Итогом внедрения системы становится повышение качества продукции на фоне значительного снижения издержек.

Ключевые элементы системы

"Канбан" - это контроль производственных процессов с помощью специальных управляющих сигналов. Отметим, что для эффективного функционирования необходима развитая инфраструктура взаимодействия между структурными составляющими производства, отточенная технология изготовления, командная работа трудового персонала. Основным элементом информирования в производственной цепочке стали пластиковые карты разного цвета с различной информацией (значение «Канбан» с японского - «карточка»). Ее вид зависит от типа управления.

Тарный канбан

Карточка с данными установлена на контейнере. Производственный заказ при этом определяется положением самой тары на стеллаже. Алгоритм заказа осуществляется так: при уменьшении количества деталей в первом контейнере с картой, его перемещают с рабочей позиции на один из ярусов стеллажа (который служит для размещения заказов и получения сигнала работником транспортной службы) и начинает работу с другим. Транспортировщик забирает пустой контейнер, наличие карточки канбан на котором показывает необходимость заказа материала от кладовщика или поставщика. Основным недостатком данного вида канбана является дополнительное количество тары на каждый вид используемых деталей.

Карточный канбан

Разноцветная карточка с производственной информацией, при этом цвет определяет пространственные параметры необходимых поставок. На практике карточка делится на несколько сегментов, которые показывают информацию касательно отправителя и получателя.

Существуют различные схемы использования цветовой палитры карточек. От монохромных (белый, черный) до разноцветных. Количество цветов и их выбор зависят от сложности производственных процессов. При необходимости использования сигналов между различными рабочими функциональными зонами может быть предложена следующая схема:

- синий цвет - "производственный канбан" (связь между рабочей зоной и зоной поставок);

- красный цвет - "складской канбан" (связь между складом и зоной выдачи);

- зеленый цвет - "межцеховой канбан" (связь между различными цехами или комплексами).

Достоинства и недостатки

Система "Канбан" обладает целым рядом преимуществ перед традиционными методами управления производством. Это подтверждают отзывы работников. Она позволяет сократить время производственного цикла, уменьшить простои оборудования, оптимизировать материальные запасы, снизить количество бракованной продукции, ликвидировать незавершенное производство, улучшить использование площадей, повысить производительность труда и общую гибкость предприятия. При этом неизбежны и ограничения метода - необходимо создание надежной цепи поставок материальных запасов, отсутствует возможность длительного планирования производственных задач. Как утверждают руководители, высокие требования возникают к синхронизации действий работников различных служб.

В заключение нужно отметить, что система "Канбан" - это не просто метод улучшения процессов, это производственная философия, которая при планомерном и постоянном использовании позволяет добиться высоких показателей работы предприятия.

Показать всё содержание

В бизнесе сейчас в моде такие понятия как “система управления проектами”, “бережливое производство”, “визуализация процесса работы”, “эффективное выполнение поставленных задач”.

Мы все знаем и понимаем их значения (хотя бы приблизительно), но мало кто знает, что все это – множество частей одной системы.

Системы, которая помогает компаниям работать сверхрезультативно. И называется она – канбан.

Система “Канбан” это и вправду очень сильный инструмент по управлению задачами на разных уровнях (даже в продаж).

И не даром её реализацию мы сейчас можем видеть в разных компаниях и сервисах. Скорее всего Вы даже пользовались этим подходом, например в .

И для многих такие инструменты не относятся к маркетингу, но мы считаем наоборот.

Ведь благодаря такому внедрению, компания может делать свою работу лучше и быстрее, а значит клиенты будут более лояльны, будут нас рекомендовать и будут покупать снова и снова. Но начнём с истоков, чтобы всё разложить по полочкам.

Пишите шура, пишите (с)

Выглядит необычно, но в действии это просто изумительно. Новый посетитель получает билет на вход (карточку) как только она освобождается.

Благодаря такому подходу, парк получает легкий способ контроля посетителей и избавляет руководство от контроля с переизбытком людей.

НАС УЖЕ БОЛЕЕ 29 000 чел.

ВКЛЮЧАЙТЕСЬ

Отдел продаж

Вы – менеджер по продажам. И через Вас ежедневно проходят десятки клиентов. Помимо новых, у Вас есть старые, которым тоже нужно что-нибудь отправить или позвонить.

Ко всему этому Вам нужно контролировать исполнение договора, в виде оказания услуг или отгрузки.

Такая ситуация с огромным количеством задач на одного человека в 9 из 10 компаний.

Это не нормально, но естественно в условиях нашей реальности. Как с этим всем справиться? Как ничего не забыть? Как не получить штраф из-за просроченных сроков? К Вам идёт на помощь внедрение системы канбан.

Вы разделяете весь этап ведения клиента на шаги от А до Я. Начиная от первого контакта, заканчивая подписанием актов, а ещё лучше, звонков из серии “Как дела?”.

Кстати, звонок “Как дела?” это очень интересная по повышению лояльности и продаж. Поэтому вот Вам видео на эту тему:

В результате, после внедрения системы канбан, сотрудник полностью видит весь процесс не только продажи, но и ведения проекта.

Получается некая синергия этапов и введения проектов. Такой вот личный канбан для сотрудников.

Обратите внимание, что сейчас даже продажи реализуют по методологии канбан, ведь это и вправду интересно.

Вот канбан пример успешной реализации нами и как еще одно доказательство, что это возможен канбан в России:

Реализация Канбан

Реализация Канбан

Выполнение проекта

С этим всё максимально просто. Например, Вы – студия дизайна. А значит клиентский проект проходит по запланированному плану, перед тем как его в руках будет держать клиент. На каждом участке этого плана есть свои ответственные и задачи.

С помощью внедрения канбан это будет выглядеть следующим образом. Когда менеджер по продажам подписал договор, он передаёт задачу (карточку канбан) на первый этап, который называется “Бриф и снятие размеров”.

После того, как из клиента вытащили все хотелки, то ответственный переносит карточку на следующий этап – “Дизайн” уже с другим ответственным. Затем карточка переходит к “Электрику”, “Раскройщику” и т.д.

Что на выходе мы имеем? А то, что каждый видит какое количество задач у него есть на данном этапе.

Еще он может оценить сколько у него будет задач в дальнейшем и какие затыки у него есть по этапам (куда направить все силы). Это в чистом виде адаптация под любую реализацию проекта.

Выполнение проекта

Выполнение проекта

Адаптация к бизнесу

А теперь давайте представим, что я убедил Вас начать внедрение системы канбан в своей компании.

Что же для этого нужно сделать? Использовать доски и карточки канбан. Все верно.

Наверное Вы сейчас подумали о реальной доске, которая будет висеть у Вас на стене офисе, и на которую сотрудники будут приклеивать свои карточки.

Вот так думаете это выглядит?

Вот так думаете это выглядит?

Но так как у нас 21 век, то доска, а так же карточки канбан могут быть виртуальными.

Именно для этого я подобрал 3 программы, которые помогут Вам совершить внедрение системы канбан совершенно безболезненно и результативно.

1. Битрикс24

Наверное это самая известная в России. Ведь как говорит Битрикс, их CRM используют более 2-х миллионов компаний по всему миру.

Все достоинства описывать не буду, могу лишь сказать, что сейчас Битрикс можно настроить именно под Вашу компанию даже в бесплатной версии. Но вернемся к канбан.

2. Трелло

Мы сами использовали Трелло более года и весьма были довольны, пока проектов не стало “Мама не горюй”.

Во-первых, он бесплатный (но есть и платная версия), во-вторых, очень удобный и интуитивно понятный.

В момент когда выбирали, нам нужна была система с возможностью отслеживать проект целиком и выделять ответственных за этапы. В голову даже не пришло, что это как раз сущность системы канбан.

Трелло

Трелло

Как я уже писал, преимущества Трелло даже не в том, что он бесплатный и удобный.

Преимущество еще и в том, что есть мобильное приложение, где Вы можете посмотреть или поставить задачу не будучи привязанным к компьютеру.

Трелло нам настолько понравился, что мы уже “подсадили” несколько клиентов на него.

В общем, если Вам нужно эффективно управлять проектами, ставить задачи и проверять их выполнение – Трелло отличный сервис для начала пути к этому.

3. Кайтен

Сервис Кайтен я нашел только потому, что список из 2-х пунктов смотрится неполноценно.

Но чем больше я изучал его, тем больше он мне нравился. Что называется специальный сервис, чтобы внедрить командный подход в своей компании.

Кайтен

Кайтен

Есть бесплатный тестовый период 14 дней (я, если честно, уже не представляю сервис без этой функции), интеграция всевозможных инструментов и две методологии для удобной работы: канбан и scrum (о ней еще будет статья).

Кроме того, здесь учтен один из главных принципов канбан – ограниченное число задач.

То есть каждому процессу/сотруднику Вы можете задать определенное число задач и он не сможет добавить новые, пока не завершит старые.

Недостатки: он платный (хотя 500 рублей за пользователя не такая уж и большая плата) и пока мобильное приложение есть только для пользователей Андроид.

Сам я ярый поклонник Apple, но разработчики сервиса скоро обещают порадовать и меня, выпустив мобильное приложение на iOS. Полноценно оценить сервис мне сложно, но то, что он достоин внимания, это точно.

Коротко о главном

Я читал, изучал и внедрял разные системы управления проектами – agile, scrum, xp, канбан.

И могу сказать, что одна из самых простых для малой и средней компании – это канбан.

Возможно это связано именно с тем, что большинство людей – визуалы (то есть воспринимают информацию наглядно), а главный принцип канбан – визуализация.

Но когда Ваш проект вырастет или перестанет быть линейным, то Вам придётся переходить на другие сервисы и методологии. Но это уже потом, сейчас канбана Вам будет достаточно.

Максимально коротко о Канбан-методе, его основные термины и области применимости.

Максимально коротко описали Канбан-метод, его основные термины и области применимости.

1. Что такое Канбан-метод?

Канбан-метод – это метод улучшения вашей работы. Чем бы вы ни занимались, есть гипотеза, что практики Канбан-метода позволят вам делать вашу работу еще лучше. С позиции Канбана это значит, что вы будете лучше попадать в ожидания заказчика.

Канбан, как инструмент в IT-менеджменте был представлен Дэвидом Дж. Андерсоном в компаниях Microsoft (2005) и Corbis. А широкое распространение и название, как метод, получил в 2007 году.

2. Канбан-метод и Канбан Тойоты – это одно и то же?

(Самая большая карточка). Не совсем так. Канбан на заводах Тойоты – это бережливое производство, определяющим принципом которого является понятие “точно в срок”. Канбан, как термин в управлении, действительно пошел от Тойоты. В переводе с японского это слово означает “сигнал” или “карточка”. На автомобильных заводах такие карточки использовались, чтобы передать информацию с одного этапа на следующий о том, сколько и каких деталей потребуется.

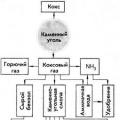

Давайте разберем короткий пример. Нам нужно сделать три автомобиля “точно в срок”. Это значит, что мы точно заранее можем определить, сколько нам потребуется деталей на определенных этапах, и начинаем с конца вытягивать необходимое количество деталей для создания этого автомобиля, отвечая на вопросы: “Сколько литров краски нам потребуется?”, “Сколько колес?”, “Сколько двигателей?” и так далее. Таким образом, мы не создаем излишки запасных частей в виде остатков и экономим на складах, логистике и прочих издержках.

Канбан-метод тоже придерживается понятия “точно в срок”, но в отличие от заводов Тойоты здесь речь идет об интеллектуальном труде. Иными словами, код программиста или идею маркетолога нельзя пощупать и увидеть обычному человеку, пока он(она) не превратится в конечный продукт или сервис. Таким образом, Канбан-метод используется для визуализации потока интеллектуальной работы и сокращения количества этой незавершенной работы. За счёт этого достигается равномерная и предсказуемая скорость оказания услуги конечному потребителю.

3. Можно ли использовать Канбан-метод не в IT?

Да. Канбан-метод подходит для визуализации потока любой творческой и интеллектуальной работы. Но гораздо эффективнее использовать его через призму сервисной парадигмы. Посмотрите на то, что вы делаете, как на сервис. Через какие стадии проходит работа, чтобы сервис был оказан? По каким критериям вы поймете, что сервис оказывается в соответствии с ожиданиями Заказчика? Это отправная точка в применении Канбан-метода. Канбан-практики называют эту точку “начните с того, что есть сейчас”.

4. Канбан – это как Скрам?

Нет. Скрам – это фреймворк с жесткими правилами и границами. Вы можете использовать разные инструменты и методологии внутри Скрама, но если вы отказались от чего-то обязательного в Скраме, он уже не может считаться Скрамом. Канбан – это метод, инструмент с набором практик и принципов. Вы можете использовать все практики, часть практик или не использовать их вообще. В Канбане нет строгого понятия, что есть Канбан, а что не есть Канбан. Однако, разумное использование практик может существенно помочь вам сделать сервис максимально качественным и соответствующим ожиданиям клиентов.

5. У Канбана есть ценности?

Да. Их девять: прозрачность, баланс, сотрудничество, клиентоориентированность, поток, лидерство, понимание, согласие, уважение.

6. Вы написали о принципах Канбана. Какие они?

У Канбана действительно есть базовые принципы, которые еще называют принципами управления изменениями:

- Начните с того, что есть сейчас.

- Договоритесь об эволюционном развитии.

- Поощряйте развитие лидерства на всех уровнях.

Так как Канбан-метод живет в сервисной парадигме, он придерживается ее принципов:

- Выясните потребности и ожидания заказчика.

- Управляйте работой, дайте людям организоваться вокруг нее.

- Развивайте правила, чтобы улучшить показатели.

7. А что за практики в Канбане?

Их тоже шесть:

- Визуализируйте.

- Ограничивайте незавершенную работу.

- Управляйте потоком работы.

- Используйте явные правила.

- Вводите петли обратной связи (каденции).

- Улучшайте и эволюционируйте.

Это непосредственно практические приемы, которые мы используем для улучшения нашей работы и повышения качества сервиса.

8. О, каденции! Что такое каденции в Канбане?

Каденция – термин из музыки. В контексте Канбан-метода она обозначает ритм. Каденциями называют регулярные встречи, которые еще являются петлями обратной связи. Регулярность задает ритм, с которым течет поток работы. Каденций семь:

- Канбан-митинг (ежедневная). Здесь обсуждаем статус заблокированных задач.

- Встреча по наполнению очереди (обычно раз в две недели). Берем на себя обязательства, что будет делать, как сервис.

- Встреча по планированию поставки (обычно раз в две недели). Возвращаем выполненные обязательства обратно.

- Встреча по обзору сервиса (обычно раз в две недели). С метриками обсуждаем качество сервиса и как его улучшить, если нужно.

- Операционная встреча (обычно раз в месяц). С метриками обсуждаем качество взаимодействия связанных сервисов.

- Встреча по обзору рисков (обычно раз в месяц). С метрикам обсуждаем влияние заблокированных задач на работу сервиса.

- Встреча по обзору стратегии (обычно раз в квартал). С метриками обсуждаем изменения в стратегии.

9. Я что-то слышал про классы обслуживания. Что это?

Канбан использует классы обслуживания для того, чтобы повысить приоритет определенным типам работ, заказчикам или нивелировать такое воздействие на бизнес, как стоимость задержки. Стоимость задержки – это недополученная прибыль или понесенные издержки из-за не вовремя оказанных услуг. Рассмотрим влияние стоимости задержки и соответствующий класс обслуживания на примерах:

- Ускоренный класс – неотложная скорая помощь-реанимация. Едет по выделенной полосе. Нет времени откладывать решение проблемы. Нужно как можно скорее.

- Класс с фиксированной датой – стоимость задержки резко возрастает после определенного периода. Пример: проект в виде ФЗ с фиксированной датой начала действия. Не успеем вовремя, есть риск потерять лицензию.

- Стандартный класс – стоимость задержки растет пропорционально времени. Если делаем сразу, получаем прибыль сразу. Если делаем долго, получаем прибыль долго.

- Нематериальный класс – делаем, но явной прибыли эта работа не несет, стоимость задержки растет медленно. Например, уборка в доме. Можно и не убираться регулярно, но через пол года придется делать генеральную уборку.

10. Что на счет метрик? Как померять эффективность работы сервиса?

У Канбан-метода есть метрики, которые позволяют ответить на вопросы: какие проблемы в потоке работы, какая пропускная способность у сервиса, какое время выполнения, какое время разрешения блокировок, какое время цикла и по каким типам распределяется работа? Все это позволяет менеджеру сервиса принимать решения о развитии и улучшении качества сервиса на основе накопленных данных.

11. С какими проблемами сталкивается Канбан при внедрении?

Основная трудность – это объяснить людям на всех уровнях ценность практик Канбана: визуализации и ограничения незавершенной работы. Из-за того, что люди не видят объем интеллектуального труда, им сложно понять, какой нагрузке они подвергаются. А ведь мозг, к примеру, такая же мышца, как и бицепс. Представьте себе тренажерный зал: вы приходите и видите вес на штанге: “Так, это слишком мало. А сейчас – слишком много. А вот это в самый раз!” С мозгом нужно работать точно также: “Вот эта – большая задача, а эта – маленькая, да и вообще как-то много я на себя взвалил. Ограничу-ка я нагрузку”. Когда на всех уровнях мы делаем сквозную визуализацию потока работы и ограничиваем количество незавершенной работы, мы создаем вытягивающий принцип для интеллектуального труда и делаем равномерный поток его результатов для наших клиентов.

12. А какие есть программы для Канбан-метода?

Их тоже много. Перечислим только профессиональные, разработанные специально под метод. Наше сердце отдано российской разработке Kaiten . Кроме нее есть еще TargetProcess, SwiftKanban, LeanKit и другие.

13. И в каких компаниях уже используется Канбан-метод?

Среди российских это Альфа-Банк, Хоум Кредит Банк, Почта-Банк, Додо Пицца, HeadHunter, Clever и другие. Из иностранных: Wargaming, Microsoft, Automotive IT, Blizzard Sports, Dr Dobb’s, Siemens, Tupalo. Этот список можно продолжать долго.

14. Есть еще что-то важное?

Да. Напоследок хотелось бы отметить важность двух ролей в Канбан-методе. Это менеджер сервиса поставки (service delivery manager) и менеджер сервиса запросов (service request manager). Первый отвечает за устранение препятствий в потоке поставки. Второй – за управление потоком запросов к сервису от множества заказчиков. Очень важно, чтобы эти две роли были партнерами и работали в паре.

15. Окей, я понял. С чего начать внедрение Канбана в организации?

Чтобы начать внедрение Канбана в организациях, мы используем инструмент S.T.A.T.I.K. – системный подход к применению Канбана. Подробнее о нем можно почитать в Интернете. Но мы рекомендуем посетить тренинг , на котором данный инструмент преподается в формате бизнес-игры. На примере своего сервиса (организации) вы можете спроектировать Канбан-систему для последующего применения в боевых условиях.

Тренер и консультант по гибким методологиям, Скрамтрек.

Из этой статьи вы узнаете:

- В чем основной смысл системы канбан

- Каковы преимущества и недостатки системы канбан

- В чем заключаются принципы и правила системы канбан

- Как внедрить систему канбан на предприятие

Чтобы правильно раскрыть суть метода kanban, необходимо понимать, что в основе такого управления производственным процессом лежит принцип непрерывности. Система производства канбан позволяет эффективно синхронизировать различные этапы изготовления продукции и обеспечивает постоянный и безостановочный поток материальных ресурсов. Технология позволяет сократить количество оперативных задач, которые необходимо решить при управлении складскими запасами. В этой статье подробно рассмотрены основные правила и главные преимущества такого способа организации и снабжения производства.

Что такое система канбан и в чем ее основной смысл

В связи с увеличением затрат на хранение складских запасов появилась необходимость формирования системы быстрого управления материальными ресурсами. «Канбан» (kanban) – это японское слово, которое переводится как «бирка» или «значок». С помощью специальной сигнальной системы (карточек и ярлыков) реализуется механизм «вытягивания» и безостановочного потока продукции – дается разрешение или указание на производство и передачу на следующий этап.

Вытягивающая система производства канбан позволяет эффективно управлять бережливым технологическим процессом. Средством передачи информации в производственной цепочке служат специальные карточки, которые сигнализируют о передаче заказа на изготовление с последующего технологического этапа на предыдущий.

Чтобы понять, что такое канбан в системе бережливого производства, необходимо рассмотреть, как этот метод управления работает на практике. Специалисты называют технологию kanban универсальной «сигнальной системой» бережливого производства, так как она позволяет рационально регулировать количество выпускаемой на заводе продукции или объем услуг фирмы.

Внедрение технологии kanban невозможно без реализации комплексной системы управления качеством. Впервые концепция бережливого производства была разработана на автомобилестроительных заводах японской корпорации Toyota.

В основу системы производства канбан был положен принцип рационального и бережливого управления запасами. Разработка концепции началась в годы правления Кииширо Тойода – сына одного из создателей японской компании Toyota. Вся система организации и снабжения производства основывалась на ключевом принципе «точно в срок».

Это означало, что любая деталь автомобиля должна изготавливаться не раньше и не позже того времени, когда в ней появится необходимость. На заводе выпускалась только та продукция, которая нужна, строго в том количестве, которое заказано. Такой новаторский подход позволил отказаться от больших складских запасов и снизить текущие затраты на изготовление деталей и содержание складов.

Далее концепцию «точно в срок» развивал наследник династии Эйджи Тойода и его консультант Тайити Оно. Были введены специальные карточки «kanban», с помощью которых выполнялся контроль движения запасов. Сигнальная система позволила полностью исключить сбои в цикле поставки и настроить чередование необходимых производственных операций. Работу всего механизма бесперебойной и своевременной поставки комплектующих к очередному производственному этапу обеспечивал ряд дополнительных мероприятий, направленных на исключение потерь в технологической цепочке.

Для координации рабочего процесса широко использовались разные методы: картирование потока (изготовление графических карт), вытягивающее поточное производство, система 5S (организация рабочего места).

Весь процесс производства материальных ценностей на заводах корпорации Toyota опирался на спрос потребителей. Выпускалась только та продукция, которая была востребована. Руководители Toyota не зацикливались на широте ассортимента. Все, что не представляло ценности для потребителя, снималось с производства. Были учтены только потребности смежного звена. Так формировалась бережливая культура – производство только по требованию, когда из предыдущего этапа производства «вытягивается» только то, что нужно на последующем этапе, и только в необходимом количестве.

Вытягивающая система производства канбан идентична методу, который широко практикуется в универсамах, где товар выставляется на полки по мере реализации. Kanban не ориентирована на прогнозируемые продажи и является полной противоположностью метода «выталкивания». Изделия производятся только в нужный момент и в количестве, которое необходимо.

Чтобы исключить сбои в процессе производства, необходима четкая и безупречная работа каждого. Поэтому внедрение системы канбан следует начинать с оптимизации рабочих мест всего персонала – от рядового сотрудника до высших руководителей.

Преимущества и недостатки системы производства канбан

Технология управления потоком производства ценностей и складскими запасами канбан имеет много преимуществ:

- Совместимость.

Сигнальную систему (карточки) можно совместить с любым компьютерным интерфейсом, а при всеохватывающем внедрении допускается полная интеграция применяемой системы учета ERP или MRP.

- Простота внедрения.

Система производства канбан проста в применении и позволяет вносить все необходимые изменения: вводить новые элементы, удалять и заменять ненужные комплектующие, изменять конструкцию, добавлять новую продукцию. Для этого требуется только изменить количество используемых карточек или заменить их на новые.

- Саморегуляция.

Технология kanban является эффективным ориентиром для всех сотрудников производства. Значительно сокращается объем оперативных управленческих задач. Система канбан позволяет автоматически адаптировать процесс изготовления продукции ко всем изменениям спроса, который то растет, то падает. Принципы саморегуляции и гибкости лежат в основе данного метода – изготовление продукции задается картами канбан, выполняется ровно в том объеме, который необходим в данный момент и не зависит от скорости расходования.

- Надежность.

Спрос не может быть постоянным, но это никак не отражается на количестве изготовленной продукции. Основными характеристиками технологии kanban являются исключительная надежность и гибкость. Независимо от изменений в спросе продукция производится только в необходимом объеме, без излишков.

- Устранение или сокращение комплектования.

Процесс комплектования деталей происходит в соответствии:

- с заказом;

- с отдельным продуктом.

Все комплектующие помещают в одну коробку в соответствии с заданным списком. Комплектация требует наличия складского помещения и сотрудников, которые будут формировать комплекты.

И даже на этапе комплектации система канбан позволяет сократить, а то и вовсе устранить производственные издержки, так как все материалы находятся в нужном месте и в необходимом объеме.

- Увеличение гибкости.

Все необходимые для сборки детали находятся в системе, поэтому любая продукция может быть выпущена без задержек и производится под девизом «любая модель в любой день». Производственный процесс происходит в режиме реального времени и зависит лишь от спроса на изготовление того или иного продукта.

- Уменьшение манипуляций.

Изготовление полуфабрикатов приводит к неизбежным потерям. Система производства канбан позволяет сократить технологический цикл, так как заранее предусмотрен способ и маршрут перемещения фиксированного количества продукции.

Способ управления канбан признан наиболее эффективным и позволяет совершать все перемещения материалов с минимальными издержками. Без карточек канбан продукция не производится и не перемещается.

- Уменьшение дефицита.

В отличие от других технологий, kanban предполагает наличие двух контейнеров – один из них заполняется продукцией, а детали из второго контейнера в это время используются. Опустошение тары является сигналом для ее заполнения. Таким образом уменьшается дефицит комплектующих и обеспечивается бесперебойная работа.

- Контроль запасов.

Опыт показывает, что достаточно трудно контролировать запасы, которые являются оборотными средствами. Точный учет – это главное правило управления запасами. Сложно организовать рабочее пространство в системе 5S, если нет возможности управлять количеством. Эффективность управления запасами подтверждена множеством примеров успешного использования системы производства канбан. Детали подаются небольшими партиями непосредственно в нужные точки, минуя склад, а готовая продукция сразу же отправляется потребителям.

- Оптимизация 5S.

Метод организации рабочего пространства 5S позволяет поддерживать порядок в производственных цехах и на каждом рабочем месте, а также способствует созданию наиболее оптимальных условий для выполнения всех технологических операций.

Для достижения наивысшего уровня 5S и организации системного хранения и перемещения материалов в технологии kanban предусмотрены контейнеры, карточки, ярлыки.

Недостатки вытягивающей системы производства канбан:

- Ее внедрение возможно только при численности штата от 5 сотрудников.

- Она неэффективна для матричной организационной структуры предприятия. Kanban предназначена только для прямого производственного процесса.

- Не подходит для долгосрочных стратегических направлений развития.

- Система рассчитана на четкое знание сотрудниками функций друг друга, иначе может произойти производственный сбой.

- Жесткий дедлайн затрудняет реализацию системы канбан. Продукция должна быть изготовлена в строго определенный срок.

4 принципа и 5 правил системы канбан

Весной 2005 года экономист Дэвид Андерсон побывал в Токио. Во время прогулки в Восточных садах Императорского дворца он увидел, как контролеры на входе выдают каждому посетителю пластиковую карточку-билет kanban, а на выходе получают ее обратно, и делают отметку на специальной доске с колонками. Эта прогулка привела экономиста к мысли, что разноцветные карточки могут стать эффективным инструментом экономической деятельности в условиях неопределенности, при колебаниях спроса.

Дэвид Андерсон понял, что с помощью карточек и колонок можно эффективно управлять складскими запасами и контролировать поставки продукции. Технология «точно в срок» успешно применялась в машиностроительном производстве корпорации Toyota еще в конце 60-х годов XX века. Работа по заданному четкому алгоритму позволила сократить производственный цикл, свести до минимума материальные затраты и выгодно увеличить продажи.

Поездка в Токио оказалась весьма продуктивной для Дэвида Андерсона. В доске kanban он увидел эффективный производственный инструмент. Об этом экономист рассказал в своей книге «Kanban: успешные эволюционные изменения для вашего технологического бизнеса».

Для применения системы производства канбан на предприятии необходимо изучить ее фундаментальные принципы и правила.

4 основных принципа технологии kanban:

- Оценивайте все, что вы делаете.

- Будьте готовы к развитию и эволюционным изменениям.

- Уважайте роли, обязанности, авторитет и титулы.

- Поощряйте неформальных лидеров.

В концепции канбан нет строгих установок, поэтому Дэвид Андерсон рекомендует ежедневно во время трудового процесса руководствоваться фундаментальными принципами и правилами.

Технология kanban ориентирована на путь наименьшего сопротивления. Необходимо быть готовым к постоянному развитию и эволюционным изменениям сложившегося порядка. Большинство изменений, как правило, вызывают сопротивление сотрудников предприятия и клиентов.

Дэвид Андерсон рекомендует ценить уже сформированные производственные процессы, роли, обязанности, авторитет и титулы всех работников предприятия. Это означает, что не следует менять то, что работает правильно и соответствует выбранной концепции.

Первым делом необходимо приступить к изменению, модернизации или усовершенствованию того, что требует перемен. Страх и неизвестность всегда препятствуют прогрессу, поэтому преобразования должны проходить спокойно и не вызывать у сотрудников негативные эмоции. Для этого необходимо собрать команду единомышленников, которые готовы развиваться и внедрять новые технологии.

В любом производственном коллективе есть рядовые работники, которые пользуются авторитетом и уважением коллег. Целесообразно их поддерживать и поощрять, содействовать карьерному росту неформальных лидеров. Такой подход помогает развитию бизнеса.

Кроме четырех главных принципов системы производства канбан, рассмотренных выше, Дэвид Андерсон изложил пять фундаментальных правил успешного бизнеса:

- Визуализация рабочего процесса.

- Ограничение незавершенных производств (WIP – Work-In-Progress).

- Управление потоком работ.

- Понятность и прозрачность изменений.

- Улучшение совместной работы (с использованием моделей и научного метода).

Рассмотрим эти правила подробно. Так как технология kanban нацелена на позитивные преобразования бизнес-процесса посредством его последовательной оптимизации, необходимо понимать, что именно является целью эволюции бизнеса. Прежде чем внедрить на предприятии систему канбан, следует разобраться, как осуществляется производственный процесс.

Визуализация рабочего процесса с помощью доски Kanban или платформы Lean Kit является довольно результативным методом, который поддерживает внедрение концепции бережливого производства и хорошо подходит для отслеживания влияния инновационной интеграции.

Существуют различные способы визуализации рабочего процесса. Для классификации производственных операций, кроме потока работ и времени их исполнения, можно руководствоваться другими критериями, например, рыночным риском и стоимостью задержек. Хорошо продуманная и грамотная визуализация рабочего процесса позволяет быстро выявить фрагменты WIP, называемые «убийцами бизнеса».

Дэвид Андерсон считает, что борьба с незавершенным производством должна происходить на протяжении всего рабочего процесса. Работа, которая не сделана своевременно, негативно отражается на следующем производственном этапе, и далее, как снежный ком, наращивает неблагоприятные тенденции, влияя на весь бизнес-процесс. Система производства канбан снижает WIP (Work-In-Progress) до нулевой отметки.

Почему важна обратная связь? Любые внесенные инновации приводят к изменениям, поэтому обязательно следует проанализировать их последствия и убедиться, что они привели к оптимизации производственного процесса. Иногда случается так, что решение одной задачи приводит к появлению новой проблемы или усугублению другой.

Процесс внедрения технологии kanban должен быть понятен всему рабочему коллективу. Незнание и непонимание конечной цели всегда приводит в тупик. Каждый работник обязан четко осознавать, как проходит производственный процесс. Все, даже субъективные, проблемы следует обсуждать своевременно.

Кайдзен (kaizen) – ключевое понятие технологии kanban. Оно означает непрерывное совершенствование производственных процессов и позитивные изменения в бизнесе.

Руководитель, внедряющий в производство технологию «точно в срок», должен четко осознать понятие Кайдзен. Если бизнесмен не стремится к непрерывному совершенствованию и положительным инкрементным изменениям в работе, то нет смысла интегрировать концепцию kanban.

Как работает система управления производством канбан

На первый взгляд может показаться, что технология kanban слишком проста, но авторитетные специалисты подтвердили ее эффективность и положительное влияние на организацию бизнес-процесса. Объем работ на отдельно взятом звене производственной линии всегда определяется потребностями следующей операции.

На начальном этапе следует рассчитать величину незавершенного производства, которая будет напрямую зависеть от предпоследнего звена. Запрос на изготовление конкретного количества полуфабрикатов делается на предпоследнем этапе и спускается на предшествующий. Получается, что между двумя смежными технологическими операциями устанавливается двойная связь.

В системе производства канбан выделяется ряд блоков:

- информационный – состоит из системы различных карточек, графиков снабжения, транспорта или производства, определенного количества технологических карт;

- управленческий – отвечает за управление персоналом, перемещение сотрудников внутри предприятия, порядком премирования и поощрения работников;

- контролирующий – контролирует качество выпускаемой продукции, осуществляет всеобщий Total Quality Management и выборочный (jidoka) контроль качества;

- выравнивания – занимается полным выравниванием производства.

Чтобы технология kanban работала эффективно и давала положительный результат, все структурные единицы блока необходимо применять в комплексе.

Как уже упоминалось выше, между каждыми двумя смежными стадиями производственного процесса устанавливается двойной тип связи:

- С n-го этапа на n-1 запрашивается («вытягивается») необходимое количество незавершенного производства.

- С n-1-го этапа на n-ый направляются ресурсы материального характера в нужном объеме.

В современном мире у потребителя есть альтернатива письменной заявке на приобретение необходимых товаров. Можно воспользоваться сервисами, с помощью которых эта операция делается автоматически. Этот способ давно используется различными торговыми точками и предприятиями питания.

Информационные карточки, которые используются при внедрении вытягивающей системы производства канбан, делятся на две группы:

- Карточки, имеющие непосредственное отношение к объему заказа, являются основой для разработки плана производственной линии. На них указана информация о необходимом количестве изделий, которые должны быть изготовлены на предшествующих этапах технологического цикла. Такие карты отправляют с каждого этапа на предыдущий.

- Карточки, отражающие ресурсный объем, который фактически получен n-ым этапом технологического цикла от предыдущего. В них отражена информация о количестве необходимых ресурсов (деталей, заготовок, полуфабрикатов, расходных материалов), которые необходимо доставить с предшествующего этапа сборки.

На больших предприятиях или при выполнении расширенных технологических циклов с привлечением дополнительных структур информационные карточки могут передаваться в другие подразделения, цеха или филиалы фирм-компаньонов.

Для эффективной работы вытягивающей системы производства канбан следует придерживаться определенных правил:

- Для каждой последующей технологической операции требуется такой объем деталей, который был указан в карточке с предыдущего производственного этапа.

- Все последующие технологические операции выполняются в строгом соответствии с карточкой, а именно в той последовательности и в тех объемах, которые уже указаны в карте.

- На всю производимую продукцию заводится своя персональная карточка. Количество карт, которые используются в производственном процессе, должно соответствовать максимальному объему запасов. Это правило поможет исключить выпуск лишних изделий.

- Карточка является заказом на производство продукции, поэтому изготовление всех изделий обязательно привязывается к определенной карточке.

- Детали, в которых обнаружены дефекты, сразу же изымаются и никогда не передаются на последующий производственный этап. Это правило гарантирует выпуск качественной продукции.

- Уменьшение количества карточек приводит к сокращению объема запасов, позволяет выявить проблемы и повысить эффективность контроля. Чем меньше карточек, тем выше уровень их чувствительности.

- Внимательность и безопасность – важное правило вытягивающей системы производства канбан. Ни при каких условиях нельзя менять местоположение карточек, откреплять или терять их, так как это приведет к сбоям в работе.

Существует один очень эффективный прием, способствующий улучшению работы – карточки следует собирать на специальной доске. Как правило, сотрудники предприятия на своем рабочем месте используют несколько различных досок. Карточки с заказом (поступающие к производителю) помещают на управляющее поле или доску. Когда приходит время выполнения заказа все карточки перемещаются на поле «запуск», а затем передаются на каждый последующий этап.

Внедрение системы канбан: пошаговая инструкция

Цель системы производства канбан – выпускать только необходимую продукцию в необходимый срок и в требуемом количестве. Поэтому на все участки технологической линии сырье (детали, материалы, комплектующие) поставляется только в нужном количестве и строго по графику. Это обеспечивает ритмичный выпуск заранее просчитанного объема продукции.

Этапы реализации системы производства канбан на предприятии:

Шаг 1. Организация рабочего коллектива и планирование проекта:

- организовать сбор данных о среднемесячном потреблении каждого управляемого по технологии kanban изделия/материала;

- изменить физическое и логическое расположение мест складирования в складском помещении и в производственном цеху;

- определить объем контейнеров и материалов, необходимых для одной производственной операции по формуле: средний расход за период пополнения умножается на страховой фактор (10–30 %);

- изменить физическое и логическое расположения мест складирования деталей по производственным участкам;

- разработать и изготовить сигнальные карточки-ярлыки, разместить их по участкам технологической линии. Если в настоящий момент объем существующих в наличии материалов превышает необходимое количество, то все излишки складируются в специально отведенном месте с возможностью дальнейшего их потребления.

Шаг 2. Сбор информации о среднемесячном потреблении каждого материала/детали:

- собрать данные по расходу сырья за период не менее 12 месяцев;

- рассчитать полный расход материалов с учетом брака и образцов на тестирование.

Шаг 3. Создание и утверждение модели:

- разработать краткую и конкретную модель работы предприятия;

- описать материальные и информационные потоки.

Шаг 4. Переговоры с поставщиками:

Шаг 5. Разработка модели запросов:

- создать модель системы запросов для оперативной передачи информации поставщику о необходимости доставить очередную партию материалов в соответствии с объемами и графиками, составленными на определенный период.

Шаг 6. Закупка и размещение контейнеров с материалами:

Шаг 7. Обучение сотрудников предприятия и утверждение последовательности их действий:

- провести обучение персонала: диспетчеров, координаторов, планировщиков, снабженцев, мастеров.

Шаг 8. Запуск системы производства канбан:

- зависит от структуры и размеров предприятия, производимой продукции, технологии производства;

- может осуществляться постепенно, по группам материалов и деталей (маркированных ярлыками) или по цехам и производственным участкам.

При внедрении вытягивающей системы производства канбан необходимо назначить координаторов, которые будут контролировать перемещение карточек-ярлыков. Количество координаторов зависит от размеров предприятия. Ярлыки должны перемещаться в определенной последовательности – изыматься и перемещаться из контейнера к сигнальной доске и обратно. При колебаниях спроса или изменениях в планировании продаж координаторы увеличивают или уменьшают общее количество находящихся в работе контейнеров и ярлыков.

Простые примеры применения системы канбан на предприятии

Допустим, что завод, осуществляющий управление запасами и поставками по системе производства канбан, на пике спроса выпускает 600 штук узлов в сутки. В соответствии с планом 20 готовых узлов укладываются в контейнеры и перемещаются на последующий производственный участок. Для обеспечения высокой стабильности бизнеса, планировщики запускают в систему 30 карточек (ярлыков) на «изготовление и доставку».

Поштучный учет готовых деталей осуществляется посредством системы канбан. При производстве узлов используются такие же ярлыки, как и при сборке. Визуальный контроль работы выполняется с помощью двух контейнеров. Когда в первом контейнере заканчиваются все детали, то на место опустевшей тары устанавливается второй (полный) контейнер, а первый (пустой) перемещается в специально отведенное «сигнальное место». Как только пустой контейнер появляется в «сигнальном месте», его сразу же наполняют. Цикл наполнения пустого контейнера меньше, чем цикл расхода полного.

Другой пример поможет проиллюстрировать, что такое карточки канбан в системе бережливого производства и как происходит их обращение.

На промежуточном этапе линия сборки выпускает «узлы А, Б, В, Г». Для их изготовления необходимы комплектующие «а, б, в, г». Два производственных участка (линия сборки и линия обработки деталей) не зависят друг от друга. Есть три линии, на одной из них производят детали «а, б». N-ое количество деталей «а, б», изготовленных линией № 1, складируется возле этой линии с прикрепленными к ним карточками канбан.

«Узел А» собирают на линии промежуточной сборки. Линия «Узел А» с карточками «отбор» перемещается на линию № 1 и отбирает там детали.

«Узел А» перемещается в место складирования деталей «а, б», там отбирается нужное число ящиков, с них снимаются карточки «производство» или «заказ». После этого к ящикам прикрепляются новые карточки «отбор», которые принесли с «узла А».

На складе деталей «а» линии обработки № 1 остается ровно столько снятых карточек, сколько ящиков забрала линия промежуточной сборки «узел А», которая является последующим участком. Персонал, который работает на линии обработки № 1, должен сосчитать число карточек канбан, изготовить такое же число деталей и ими пополнить запас на складе. Получается, что карточки канбан объединяют все производственные этапы (участки) в единую цепь.

Что делать, если возник сбой, и деталей «а» на складе «а» не оказалось? В такой ситуации следующий участок передает свои карточки линии промежуточной сборки «отбор» на линию обработки деталей № 1. Линия № 1 прекращает выполнять все прочие операции и полностью переключается на изготовление деталей «а», которых не хватает. Как только продукция «а» будет произведена в нужном количестве, ее доставят на следующий участок – линию промежуточной сборки.

Подводя итог, можно со всей ответственностью сказать, что канбан в системе бережливого производства – весьма результативный способ организации рабочего процесса. Данная технология является эффективным инструментом управления, но не избавляет от всех проблем. Следует помнить, что система канбан подходит для малых и средних предприятий, но малоэффективна для организации сложного многоуровневого производства.

С 2012 года на предприятии ведется активная работа по внедрению lean-технологий, а начиная с середины 2015 года отдельные краткосрочные проекты по данному направлению переросли в создание собственной производственной системы «KUKMARA». Цель – развертывание полноценной проектной деятельности по внедрению инструментов и методов бережливого производства с учётом специфики собственного производственного процесса. ОАО «Кукморский завод Металлопосуды» – один из ведущих производителей литой алюминиевой посуды, посуды с антипригарным (АП) покрытием, товаров для туризма и отдыха, а также хлебных форм.

Торговая марка «KUKMARA» широко известна как в РФ, СНГ, так и в странах ближнего и дальнего зарубежья.

Одной из таких специфик является многономенклатурное производство: предприятие выпускает более 10 линеек посуды, состоящие из более 400 номенклатурных позиций. Этот фактор наряду с различного рода ограничениями как на самом производстве, так и в его взаимодействии с другими подразделениями влияет на удовлетворение потребительского спроса, являющегося основным показателем работы предприятия.

Для необходимости понимания, какие именно ограничения в существующих процессах в большей степени влияют на выполнение заявок от покупателей, в конце 2016 года было принято решение о тестовом запуске 1-ой петли производственной логистики по системе «канбан» – основного инструмента вытягивающей системы для реализации принципа «точно в срок» (делать и поставлять то, что нужно, когда нужно и только в нужном объеме).

Понятие 1-ой петли означает определение двух участков производственного процесса, в котором один является заказчиком продукции (сырья, материалов, комплектующих и т.д.), другой же является их поставщиком .

На первом этапе реализации данной системы под существующий производственный процесс были поставлены следующие задачи:

- на каких операциях будет проводится тестовый запуск?

- тип транспортировочной тары?

- единица пополнения?

- внешний вид карточек?

- способ и периодичность их поставки от участка заказчика к участку поставщика, т.е. принцип работы?

Существующая система планирования, направленная на пополнение супермаркета склада готовой продукции (вытягивание необходимых изделий с производства, остатки на складе которых опустились ниже рассчитанного порогового уровня), необходимость выталкивания проблем из мест создания ценностей, внедрение контура обратной связи для оперативного преодоления текущих проблем в части движения внутрицеховых материальных и информационных потоков, все это явилось причиной концентрации проектной группы на двух ключевых участках цеха обработки посуды и выбора их для проведения запланированного тестового запуска:

Заказчик:

Упаковка №2 – участок упаковки посуды с АП и декоративным покрытием:

Краткие сведения:

Финальная операция. Участок разделен на 5 зон, на каждой из которых производится упаковка тех или иных номенклатур, после чего происходит их отправка на склад готовой продукции.

Поставщик:

Печь полимеризации №1 – участок нанесения грунтовочного покрытия:

Краткие сведения:

Определение типа грунтовочного покрытия для его нанесения на заготовку зависит от цвета, в который на последующей операции она будет окрашена и своевременная осведомленность об этом является ключевым моментом в работе участка.

Тип транспортировочной тары: поддоны (существующая).

Единица пополнения: 1 партия (по норме заливки цеха литья посуды).

Примеры внешнего вида карточек:

Предъявляемые требования:

- наличие в карточке только необходимой для работы данных участков информации;

- удобство восприятия данной информации любым сотрудником предприятия;

- цветовая визуализация для определения принадлежности изделия к той или иной линейке продукции.

Схема задействованных участков:

Принцип работы:

Периодичность заказа по системе «канбан» была определена в количестве: 1-го раза в сутки, что обусловлено непрерывностью производственного процесса. Таким образом, количество карточек, переданных на участок поставщика, должно обеспечить его работой на 3 последующие смены, т.е. до 17.00 следующего дня.

Для этого:

1. Мастер упаковки на канбан стенде «УПАКОВКА» набирает по каждой номенклатуре определенное количество карточек, которое зависит от потребности супермаркета склада готовой продукции (указанной в задании) и сменной нормой заливки (указанной в карточке).

Количество находящихся в каждой ячейке карточек на стенде участка заказчика – различно. По всем номенклатурным позициям, проходящим через задействованные в тестовом запуске участки, отделом маркетинга был предоставлен ABC XYZ анализ, включающий в себя данные по количеству и стабильности продаж.

Количество карточек определялось в зависимости от той группы, в которой оказывалось изделие. Ограничение количества запущенных в работу карточек «канбан» является регулятором загрузки мощностей участков и позволяет ограничивать объем незавершённого производства:

Группы А и В – это позиции, которые обеспечивают основной товарооборот компании. Внутри них основное внимание уделяется группам от AX до BY, т.к. группы AZ и BZ, несмотря на высокий товарооборот, отличаются низкой прогнозируемостью продаж.

Группа С – бóльшая часть ассортимента, но с гораздо меньшим товарооборотом.

2. Разложив по обратному потоку (от ОТК до участка нанесения грунтовочного покрытия) карточки «канбан», мастер упаковки размещает оставшиеся на стенд «ГРУНТОВКА». Это и есть задание участку на последующие сутки.

3. Рабочие грунтовочного конвейера, выполнив заказ, отправляют партию изделия вместе с карточкой дальше по потоку. После прохождения всех последующих операций, карточка возвращается на стенд «УПАКОВКА».

Основные причины невыполнения заказов по карточкам «канбан» за отчетный период

Проводился ежедневный мониторинг количества невыполненных заказов и причин, повлиявших на это. Все данные отображались на временном стенде, установленном в цехе.

Несмотря на то, что тестовый запуск проводился только по одной из зон упаковки (44 номенклатурных позиций), почти ежедневно наблюдалось невыполнение в полном объеме всех заказов от участка заказчика.

Основные выявленные причины этого:

- отсутствие заготовок от цеха литья посуды;

- брак заготовок;

- недоукомлектованность участка шлифовки дна.

Таким образом, проведение тестового запуска позволило:

- убедится в возможности применимости и адаптации системы «канбан» под многономенклатурное производство литой алюминиевой посуды;

- обеспечить согласованность между операциями;

- регулировать потребность и управлять мощностями путем выравнивания производственных потоков;

- ограничивать объем незавершенного производства, тем самым снижая издержки на хранение производственных и товарных запасов;

- визуализировать существующие ограничения в производственном процессе. «Узкими местами» в межоперационной цепочке оказались не только вопросы качества, загруженности оборудования, количества переналадок и внутрицеховой логистики, но и отсутствие объективных данных о находящихся в потоке изделиях и их количестве.

В заключении необходимо отметить, что тестовый запуск системы «канбан» показал необходимость интеграции информационной системы предприятия с инструментами производственной системы, что позволит производить учёт межоперационного движения продукции и количества незавершенного производства.

Итог

Как известно, lean-технологии направлены не на инструменты и методы, а в первую очередь на людей, которые их применяют, потому что от степени принятия этих инструментов и будет в первую очередь зависеть качество их внедрения. Для этого же необходимо на реальных примерах показывать сотрудникам эффективность новых методов работы и тестовый запуск системы «канбан» с этой задачей справился.

Ставив перед собой цель постоянно улучшать и развивать производственную систему «KUKMARA», руководство предприятия продолжает планомерную работу по внедрению инструментов бережливого производства, и система «канбан» займет среди них своё достойное место.